基板実装型ネジ端子台の基礎知識と主要な種類

電子機器の基板設計において、外部との電源供給や信号伝達の接点となるネジ端子台の選定は、製品の信頼性を左右する極めて重要なプロセスです。

ネジ端子台は、シンプルながらも確実な接続を提供できるデバイスとして、産業機器から家電まで幅広く採用されています。

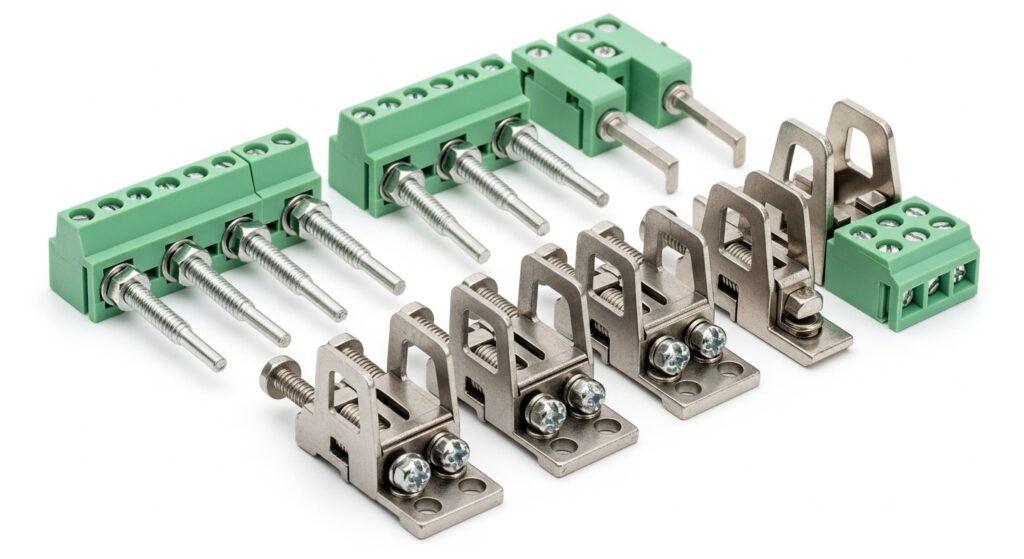

まず理解すべきは、内部のクランプ構造の違いです。安価な製品に多いワイヤプロテクター方式は、ネジの先端で直接電線を抑えるため、細い電線を傷つけやすい特性があります。

一方、産業用途で主流のライジングケージ方式は、金属の箱(ケージ)が上下に動いて電線を面で挟み込むため、繰り返し使用しても電線を痛めず、非常に高い接触信頼性を誇ります。

例えば、PLC(プログラマブルロジックコントローラ)や電源ユニットなどの過酷な環境で使用される機器では、必ずライジングケージ方式を選択すべきです。

これにより、長期的な振動環境下でも電線の抜けや接触抵抗の増大を防ぐことができます。

したがって、コストだけでなく、その端子台がどのような構造で電線を保持しているかを確認することが、最初のステップとなります。

電気的・機械的特性に基づく選定基準

端子台を選定する際、最も失敗が多いのが定格電流の余裕度の見積もりです。

仕様書に記載されている定格電流は、あくまで特定の条件下での最大値であり、周囲温度や隣接する端子への通電状況によって制限を受けます。

定格電流は、導体の材質や断面積によって決まりますが、基板実装においては端子台自体の発熱が基板の銅箔や周辺部品に与える影響を考慮しなければなりません。

具体的には、連続通電する場合は定格の80%以下で使用するのが設計上の定石です。

また、ピッチサイズ(隣り合う端子の中心間距離)は、電圧が高くなるほど絶縁距離を確保するために大きなものが必要になります。

例えば、AC200V系を扱う場合、5.0mmピッチでは結露や粉塵によるトラッキング現象のリスクがあるため、7.5mmや10.0mmピッチを選択するか、コーティングによる対策が必要です。

結論として、電気特性の選定では「最大値」ではなく「実使用環境でのディレーティング」を基準に据えることが、事故を未然に防ぐ鍵となります。

信頼性を高める基板設計(パターンレイアウト)のポイント

ネジ端子台を実装する基板側の設計も、物理的な強度を確保するために重要です。

ネジを締める際、基板には大きな回転トルクと押し込み力がかかります。

ランド径(はんだ付けする銅箔部分)は十分な大きさを確保し、スルーホール(穴)のメッキ厚も規定以上に保つ必要があります。

穴径が大きすぎると、はんだのフィレットが適切に形成されず、ネジ締めの際の応力で回路パターンが剥離する原因となります。

理想的な穴径は、端子ピンの対角寸法に対して0.2mmから0.3mm程度の余裕を持たせた数値です。

具体的には、大電流を流す場合は単層パターンではなく、表裏両面でパターンを配線し、複数のサーマルビアで接続することで、放熱性と物理強度の両方を高める手法が有効です。

基板設計段階でこれらの物理的ストレスを考慮に入れておくことで、製造工程やメンテナンス時の基板破損リスクを劇的に低減できます。

実装工程における注意点とはんだ付けのコツ

実装工程では、端子台が基板に対して完全に密着していることを確認しなければなりません。

端子台が浮いた状態で固定されると、ネジ締め時にハンダ接合部に「てこの原理」で過大な負荷がかかり、クラックが発生します。

フローはんだ付けを行う場合は、端子台の材質が耐熱温度を満たしているかを確認してください。安価なポリアミド樹脂などは、プロファイルによっては変形する恐れがあります。

また、手はんだで行う場合は、端子ピンの熱容量が大きいため、十分なワット数のある半田ごてを使用し、はんだがスルーホール内部までしっかり吸い上げられている(裏面まで濡れ広がっている)ことを目視で確認してください。

例えば、多極の端子台を実装する場合、中央の極から外側に向かってはんだ付けを行うことで、熱による樹脂の膨張ストレスを逃がすことができます。

正しい実装技術と適切なツールの使用こそが、設計通りの性能を引き出すための必須条件です。

海外規格(UL/IEC/CSA)への適合と安全設計の要諦

グローバル市場に向けた製品設計において、ネジ端子台が適合している安全規格の確認は、法規制遵守の観点から避けて通れません。

北米市場ではUL規格、欧州市場ではIEC規格やEN規格への適合が求められ、これらを無視した部品選定は、製品の輸出差し止めやリコールという致命的なリスクを招きます。

各規格が重視しているのは、主に火災予防と感電防止です。

例えばUL1059規格では、端子台の絶縁材料が自己消火性(UL94V-0など)を備えているか、また、異なる電位の導体間に十分な空間距離と沿面距離が確保されているかを厳格に規定しています。

産業機器の電源ラインに使用する場合、これらの距離が不足していると、湿気や粉塵によるトラッキング現象から発火に至る恐れがあります。

具体的な例として、AC400V以上の高電圧回路を設計する際は、IEC 60947-7-1に準拠した端子台を選定し、その仕様書に記載されている定格絶縁電圧を確認してください。

また、北米向け製品では、ULレコグナイズドコンポーネントマーク(逆RUマーク)が付与された部品を使用することが、最終製品のULリスティング取得をスムーズにする近道です。

したがって、設計の初期段階でターゲットとなる市場の安全規格を特定し、その基準をクリアした公的な認証済部品を採用することが、グローバル展開における設計の鉄則です。

参考:UL Product iQ(UL Solutions公式サイト)

最新トレンド:ネジ式 vs プッシュイン式端子台の徹底比較

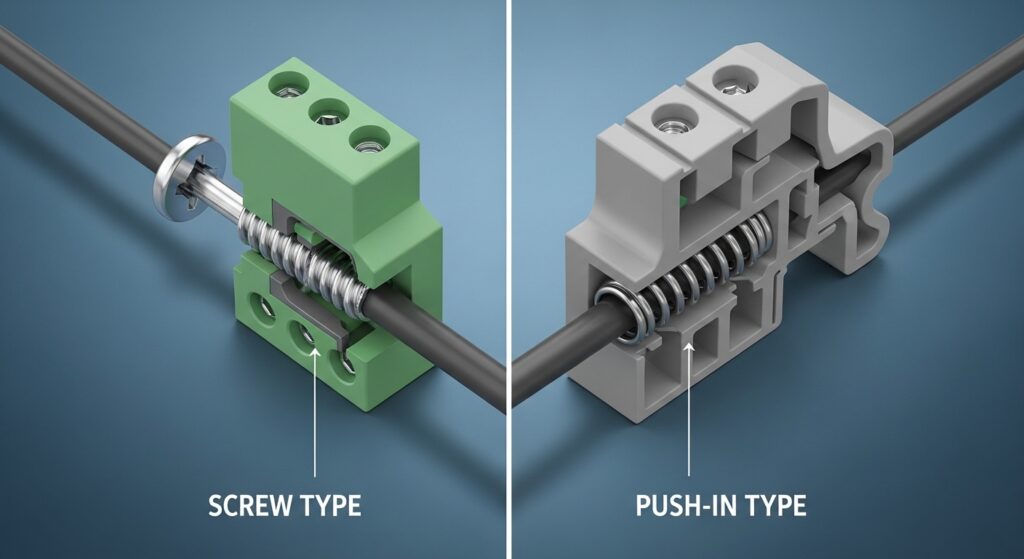

近年、基板実装の現場では従来のネジ式に代わり、プッシュイン式(スプリング式)端子台の採用が急速に広がっています。

しかし、すべての用途でプッシュイン式が優れているわけではなく、それぞれの特性を理解した使い分けが求められます。

ネジ式の最大のメリットは、熟練度を問わず確実な締め付けトルクを感じられることと、大電流に対する接触面積の確保が容易な点にあります。

一方で、長期間の振動や熱サイクルによってネジがわずかに緩む「クリープ現象」が避けられず、定期的な増し締めメンテナンスを前提とする必要があります。

これに対しプッシュイン式は、板バネの反発力で常に一定の圧力で電線を保持するため、振動に強く、メンテナンスフリーを実現できるのが利点です。

例えば、鉄道車両や大型の産業用ロボットなど、常に振動が発生する環境ではプッシュイン式の信頼性が圧倒的に勝ります。

しかし、現場の電気工事士が使い慣れているツール(プラスドライバー等)だけで対応したい場合や、極めて太い電線を接続する必要がある大電力ラインでは、依然としてネジ式が標準的な選択肢となります。

結論として、設置後のメンテナンスコストを削減したい場合はプッシュイン式を、施工の普遍性と大電流への対応を重視する場合はネジ式を選択するという、明確な基準を持つべきです。

現場で発生するトラブル事例とその未然防止策

ネジ端子台の実装・運用において最も頻発するトラブルは、ネジの締めすぎによる内部破損、または締め不足による接触抵抗の増大です。

これらは、目視では確認が難しいため、品質管理上の大きな課題となります。

ネジを過剰なトルクで締め付けると、ライジングケージが変形したり、基板のはんだ接合部にクラックが生じたりします。

これが原因で、出荷後数ヶ月が経過してから断線や発熱トラブルが表面化することがあります。

逆に締め付けが甘いと、微小な火花(アーク)が発生し、樹脂部分を炭化させ、最終的には焼損に至るケースも報告されています。

対策として、製造現場では必ず指定トルクで管理されたトルクドライバーを使用し、作業者への教育を徹底する必要があります。

また、設計段階では、ネジ端子台の周囲に十分なスペースを確保し、工具が干渉せずに垂直にネジを回せるレイアウトにすることも、ヒューマンエラーを防ぐための重要なインサイトです。

現場のトラブルを防ぐには、部品の性能を過信せず、施工の正確性を担保するための治具選定やレイアウト設計をセットで検討することが不可欠です。

長期安定供給を支える部品選定とBCP対策

電子部品のライフサイクルは短文化しており、ネジ端子台も例外ではありません。

数年後に突然の生産終了(EOL)通告を受け、基板の再設計を余儀なくされる事態は、多くのエンジニアを悩ませています。

安定供給を確保するためのポイントは、特定のメーカーに依存しない「業界標準の互換性」を持つフットプリントを採用することです。

端子台のピンピッチや取付穴径が業界標準(5.0mmや5.08mmなど)に準拠していれば、万が一の際に他社同等品へスムーズに切り替えることが可能です。

逆に、特殊な形状や独自規格の端子台を採用すると、供給停止時に深刻なリスクを背負うことになります。

例えば、フエニックス・コンタクトや日本圧着端子製造(JST)など、世界的にシェアの高いメーカーの主要シリーズをベースに設計しつつ、常にセカンドソース(代替品)をリストアップしておくのが、事業継続計画(BCP)の観点からも推奨されます。

部品選定の際は、単なるスペック比較にとどまらず、供給メーカーの信頼性とその部品の市場流通性を評価項目に加えることで、長期にわたる製品寿命を支えることができます。

まとめ:製品の命運を分ける端子台選定という決断

基板実装におけるネジ端子台は、一見すると単純な受動部品に過ぎませんが、その選定ひとつで製品の安全性、耐久性、そしてメンテナンスコストは劇的に変化します。

本記事で解説した「ライジングケージ方式の優位性」「ディレーティングを考慮した電気設計」「海外規格への適合」「適切な実装・トルク管理」の4点を押さえることで、予期せぬフィールドトラブルを未然に防ぐことが可能です。

信頼性の高い接続は、ユーザーからの信頼そのものであり、それこそがブランド価値を高める基盤となります。

今後の設計においては、従来のネジ式の良さを活かしつつ、プッシュイン式などの最新技術を柔軟に取り入れ、製品に最適な接続ソリューションを導き出してください。