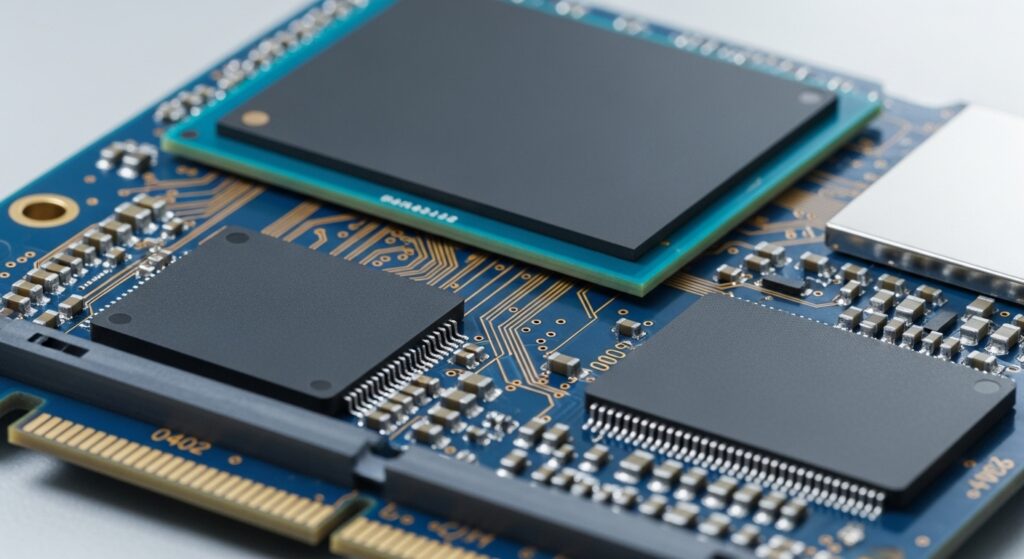

現代のデジタル社会において、データの読み書き速度と保存容量を左右するSSD(ソリッド・ステート・ドライブ)は、単なるストレージ部品ではなく、精密な電子工学の結晶です。

その性能を100%引き出すためには、高度な基板実装(SMT)技術が不可欠です。

本記事では、SSDの基板実装における専門的なプロセス、品質管理、そして設計思想について、製造現場の最前線で求められる知見を網羅的に解説します。

SSD基板実装の基礎と市場における技術的変遷

SSDの基板実装は、従来のHDD(ハードディスクドライブ)とは異なり、完全な半導体実装プロセスに依存しています。

このため、実装技術の優劣が直接的に製品の寿命やデータ転送速度の安定性に直結します。

ストレージデバイスに求められる実装精度の進化

SSDの性能向上に伴い、基板実装に求められる精度は年々厳格化しています。

その理由は、NANDフラッシュメモリの多層化とコントローラーの高速化により、基板上の配線密度が極限まで高まっているからです。

例えば、最新のPCIe Gen5対応SSDでは、信号の減衰を防ぐためにコンポーネント間の距離を最短化し、なおかつノイズ干渉を最小限に抑える配置が求められます。

具体的には、マウンター(自動搭載機)の繰り返し精度は±20μm以下のレベルが標準となり、微細なチップ部品(0402サイズ以下)の正確な配置が、製品の歩留まりを左右する重要な因子となっています。

したがって、SSD製造においては、単に部品を並べるだけでなく、サブミクロン単位の制御が可能な最新鋭の実装ラインが必要不可欠であると結論付けられます。

NVMe SSDとSATA SSDの実装構造の違い

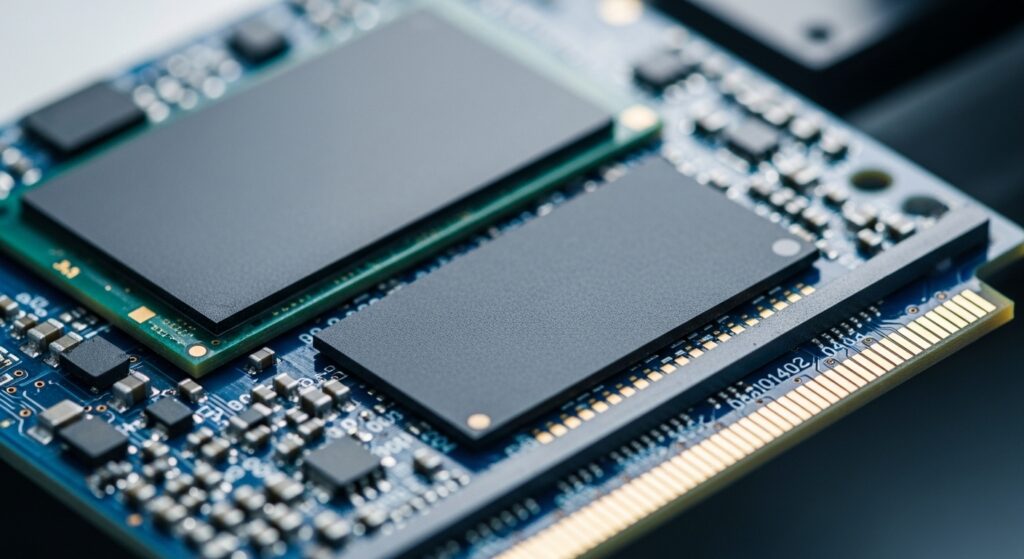

フォームファクタによって、基板実装の難易度とアプローチは大きく異なります。

主流のM.2 NVMe SSDは、2.5インチSATA SSDに比べて基板面積が極めて狭いため、高密度な両面実装技術が要求されるからです。

SATA SSDでは基板面積に余裕があるため、片面実装や大きめの受動部品を採用することが可能ですが、M.2ではスペースの制約上、部品間の隙間(クリアランス)を極限まで詰める必要があります。

例を挙げると、M.2 2280サイズの中にテラバイト級のNANDフラッシュと高速コントローラー、DRAMキャッシュを詰め込むためには、各コンポーネントの高さ制限をクリアしつつ、リフロー時の熱干渉を計算し尽くした配置設計が求められます。

結果として、NVMe SSDの実装には、高度な熱シミュレーションと、狭隣接実装に対応した高度なハンダ印刷技術が必須となります。

NANDフラッシュとコントローラーの高密度実装プロセス

SSDの心臓部であるNANDフラッシュと、頭脳であるコントローラーの実装は、SMT工程の中でも最も難易度が高いセクションです。

BGA(ボール・グリッド・アレイ)実装の最適条件

SSDの主要チップはほぼ例外なくBGAパッケージを採用しており、この接合品質が製品の信頼性を決定づけます。

BGA実装の成否を分けるのは、正確な温度プロファイル管理とハンダペーストの塗布精度です。

NANDフラッシュは熱に敏感な部品であり、リフロー炉内での過度な加熱はメモリセルへのダメージとなり、データ保持特性を悪化させる恐れがあります。一方で、加熱不足はハンダ未融合によるオープン欠陥を招きます。

具体的な対策としては、基板の熱容量に合わせた多段階のプリヒート設定を行い、酸素濃度を制御した窒素(N2)リフロー環境を構築することが推奨されます。

これにより、ハンダの濡れ性を向上させ、酸化を防ぎながら強固な接合を実現できます。

BGA実装は外観検査が困難なため、プロセスの完全な自動化と条件の固定化が、品質安定化の唯一の道といえます。

マルチチップパッケージ(MCP)における熱ストレス管理

大容量SSDで多用されるMCP実装では、パッケージ内部の積層構造を考慮したハンドリングが求められます。

複数のダイが垂直に積層されているため、実装時の熱衝撃によって内部のワイヤボンディングやバンプにストレスがかかりやすいからです。

これが原因で、出荷直後は正常でも、数ヶ月の運用後に内部断線を引き起こすリスクがあります。

例えば、リフロー後の冷却速度(クーリングレート)を緩やかに設定することで、基板とパッケージの熱膨張係数(CTE)の差による歪みを最小限に抑える手法が有効です。

MCPの実装においては、外部の接合部だけでなく、内部構造の物理的特性を理解した上でのプロセス設計が、長期的な信頼性を担保する鍵となります。

SSDの性能を左右する熱設計と放熱実装の最適解

高速なSSDは稼働中に激しい熱を発します。この熱をいかに効率よく基板全体へ逃がすかが、サーマルスロットリングを防ぐための肝となります。

コントローラー発熱への対策:サーマルビアと放熱材

SSDコントローラーの熱は、基板設計段階での「実装による放熱」で解決すべき課題です。

コントローラー直下の基板に多数のサーマルビア(放熱用の貫通穴)を配置することで、熱を基板の裏面や内層の銅箔面に効率的に伝導させることができるからです。

空気の熱伝導率は極めて低いため、物理的な経路を確保することが最も効果的です。

具体例として、コントローラーのグランドパッドに直接接続された3×3や4×4のビアアレイを配置し、さらに基板裏面にサーマルパッドを貼付して筐体へ熱を逃がす設計が一般的です。

実装工程においても、これらのビア内にハンダが流れ込みすぎて表面のハンダ量が不足しないよう、穴埋め処理やメタルマスク設計の工夫が不可欠です。

高速データ通信時の信号整合性(SI)を維持する基板レイアウト

熱対策と同時に、高速信号の整合性を保つための実装配慮も重要です。

信号線が熱の影響で物理的に膨張したり、近接する部品からのノイズを拾ったりすると、データ転送のビットエラーレート(BER)が上昇するためです。

具体的には、差動ペア信号の等長配線を徹底し、インピーダンスコントロールされた多層基板を採用します。

実装時には、これらの繊細なパターン上に余分なハンダボールやフラックス残渣が残らないよう、徹底した洗浄と検査が求められます。

高度な熱設計と信号整合性の両立こそが、ハイエンドSSDにおける基板実装の醍醐味であり、設計者の腕の見せ所といえます。

品質保証の要:X線検査とボイド対策の重要性

SSDの製造工程において、最も高度な品質管理が求められるのが接合部の信頼性確認です。

外観検査機(AOI)では確認できないBGA(ボール・グリッド・アレイ)の内部状態をいかに制御するかが、製品寿命を左右します。

NANDフラッシュ下のボイドが引き起こす長期的なリスク

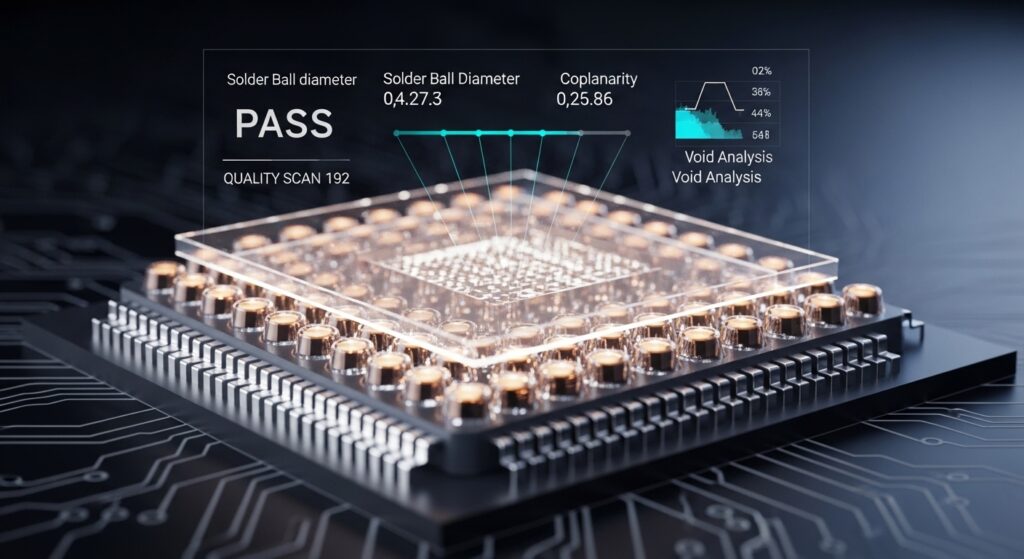

BGAのハンダ接合部内部に発生する空隙、いわゆるボイドの抑制は、SSDの信頼性において最優先課題の一つです。

その理由は、ボイドが熱伝導率を著しく低下させ、特定のハンダボールに熱ストレスを集中させてしまうからです。

特にNANDフラッシュはデータの書き換え時に熱を帯びるため、接合部にボイドが多いと熱の逃げ場がなくなり、メモリセル自体の劣化を早めたり、最悪の場合はハンダにクラックが入って通信不良を引き起こしたりします。

具体例を挙げると、エンタープライズ向けSSDの製造基準では、一つのハンダボール内のボイド面積率を全体の20%から25%以下に抑えることが一般的です。

これを達成するために、真空リフロー炉を採用し、ハンダが溶融する瞬間に炉内を減圧することで気泡を強制的に排出させるプロセスが導入されています。

結論として、目に見えない接合部内部の均一性を保つことこそが、SSDが数年間にわたって安定してデータを保持し続けるための絶対条件となります。

自動X線検査(AXI)による非破壊検査の最前線

高密度なSSD実装ラインにおいて、自動X線検査(AXI)の導入はもはや選択肢ではなく必須の工程となっています。

チップが多層化し、コンポーネントが密集するSSDの基板では、AOIだけではハンダの濡れ上がりやショート、未接合を完璧に検出することが不可能だからです。

AXIは透過画像を用いることで、チップの裏側にあるハンダボール一つひとつの形状や体積を数値化し、統計的なプロセス制御を可能にします。

最新のAXI装置では、3D-CT(コンピュータ断層撮影)技術を用いて、BGAの各層をスライス画像として解析することが可能です。

これにより、隣接するハンダボールとのブリッジだけでなく、内部の微細なヒケや、ヘッド・イン・ピロー(ハンダが馴染まずに乗っているだけの状態)といった高度な不良も見逃しません。

したがって、最先端のSSD実装ラインでは、インライン型の高速AXIを配置し、全数検査を行うことで、市場流出後のサイレント・データ・コラプション(音もなくデータが壊れる現象)を未然に防いでいるのです。

製造原価と歩留まりを最適化する実装戦略

SSDは非常に価格競争が激しい製品であり、高い信頼性を維持しながら、いかに製造コストを抑えるかという「製造の経済学」が求められます。

DFM(製造考慮設計)による不良率の低減

実装工程での歩留まりを最大化するためには、設計段階からのDFM(Design for Manufacturing)の徹底が不可欠です。

設計者が実装現場の制約を無視してレイアウトを行うと、リフロー時の熱ムラや、マウンターの吸着ミス、ハンダ印刷のカスレなどが頻発し、結果として修正コスト(リワーク費)が跳ね上がってしまうからです。

SSDの基板は高価なコンポーネントが多いため、一枚の廃棄が利益を大きく削ります。

例えば、部品間のクリアランス(隙間)を適切に保つだけでなく、基板の四隅に配置するコンポーネントの向きを熱風の流れに合わせる、あるいはハンダの乗りを均一にするためにランド形状を最適化するといった配慮が挙げられます。

また、フィデューシャルマーク(位置合わせマーク)の配置精度を高めることで、0402サイズのような微細部品の搭載ミスを劇的に減らすことができます。

結論として、優れたSSDは設計図の美しさだけでなく、工場のラインをいかにスムーズに流れるかまで計算し尽くされているものです。

EOL(生産終了)情報を見据えたコンポーネント選定

長期にわたる安定供給と保守を前提とするSSD実装では、コンポーネントのライフサイクル管理が戦略的に重要です。

特定の受動部品やコントローラー周辺の電源ICが急にEOL(生産終了)になると、基板設計の変更が必要になり、再度の実装条件出しや信頼性評価に多大なコストと時間がかかるからです。

特に産業機器向けSSDでは、10年単位の供給が求められることも珍しくありません。

具体的には、セカンドソース(代替品)が容易に見つかる汎用的な部品を選定することや、PCN(製品変更通知)をリアルタイムで監視するサプライチェーン管理システムとの連携が重要です。

実装の現場においても、代替部品に切り替えた際のハンダ濡れ性の違いをあらかじめ評価しておくことで、急な部品変更にも柔軟に対応できます。

パーツ選定の段階から実装の継続性を考慮することは、製品のライフサイクル全体を通じたトータルコストを最小化する賢明な投資といえます。

まとめ:次世代SSD実装に向けた展望

SSDの基板実装技術は、今まさに大きな転換期を迎えています。

PCIe Gen6以降の超高速通信や、CXL(Compute Express Link)といった新規格の登場により、基板に求められる電気的特性はさらにシビアになっています。

これに伴い、従来のSMTの枠を超え、半導体パッケージング技術と基板実装技術が融合する「アドバンスド・パッケージング」の領域へと進化しつつあります。

例えば、EDSFF(Enterprise and Data Center SSD Form Factor)のような新しい形状への対応や、基板自体に液体冷却を通すための構造など、実装技術の役割は単なる「固定と接続」から「機能の拡張」へと変貌しています。

私たちは、これらの技術的変化をいち早く取り入れ、常に最高水準の品質を追求することで、データ主導型社会の基盤を支え続ける必要があります。

本記事で解説した実装の極意が、次世代のストレージ開発に携わる皆様の指針となれば幸いです。

参考リンク

- JEDEC(半導体標準化団体): https://www.jedec.org/

- IPC(電子回路標準化団体): https://www.ipc.org/