現代の電子機器において、コンデンサは「産業のコメ」とも称される半導体以上に欠かせない存在です。

特に積層セラミックコンデンサ(MLCC)の世界市場において、日本企業は5割から6割、高付加価値領域に限ればそれ以上のシェアを誇ります。

なぜデジタル化が進み、設計図さえあれば誰でも同じものが作れると言われる時代に、コンデンサだけは日本の一強状態が続いているのでしょうか。

そこには、単なる組立作業ではない、材料、工程、評価の3点における凄まじい積み上げが存在します。

世界シェアが示す日本企業の圧倒的プレゼンス

日本のコンデンサ産業は、世界の電子機器の心臓部を文字通り支配しています。

スマートフォン1台には約1,000個、電気自動車(EV)には約10,000個ものMLCCが搭載されていますが、その多くが日本メーカー製です。

積層セラミックコンデンサ(MLCC)における驚異の占有率

電子部品市場において、日本企業のシェアは極めて高い水準を維持しています。

特にMLCCは、小型化と大容量化という相反するニーズを同時に満たさなければならず、参入障壁が非常に高い製品です。

韓国のサムスン電機などの強力なライバルは存在するものの、最先端の小型・高容量製品や、信頼性が問われる車載用製品では日本企業が圧倒的な優位性を保っています。

この背景には、数十年にわたる微細化の歴史と、他国の追随を許さない特許網があります。

トップメーカー(村田製作所、TDK、太陽誘電)の布陣

日本には世界シェア首位の村田製作所を筆頭に、TDK、太陽誘電、京セラといった世界トップクラスのメーカーがひしめき合っています。

これらの企業はそれぞれ異なる得意分野を持ちながらも、共通して「垂直統合型」のビジネスモデルを採用しています。

部品の設計だけでなく、その材料となるセラミック粉末や、製造に使用する設備までも自社で開発・製造するスタイルが、模倣を困難にする最大の要因となっています。

理由1:ナノレベルを制御する「材料技術」の蓄積

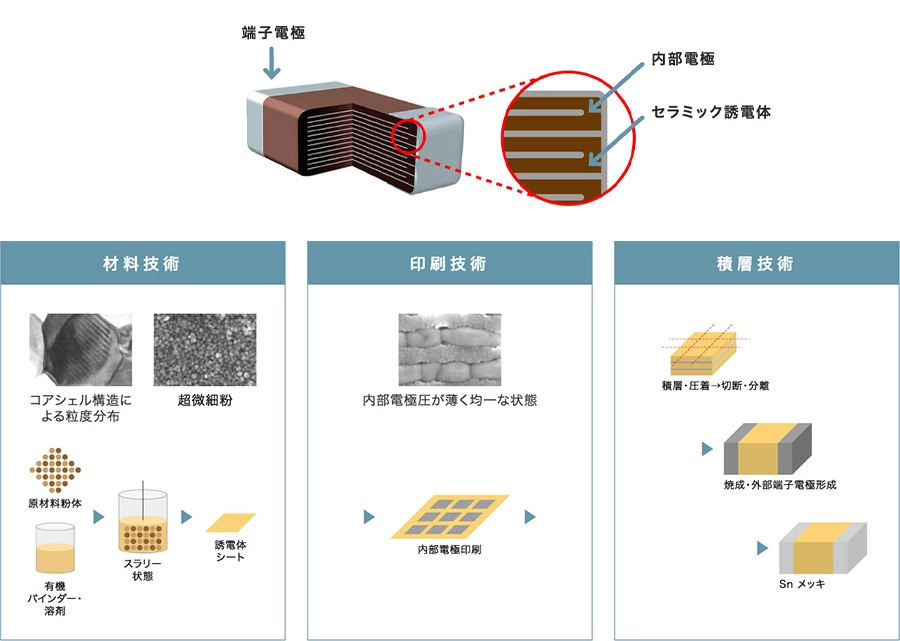

コンデンサの性能を決定づける最大の要因は材料です。

日本企業の強さの源泉は、この材料開発における圧倒的な「深さ」にあります。

主原料「チタン酸バリウム」の純度と粒径制御

MLCCの主要材料である誘電体セラミックス、特にチタン酸バリウムの制御技術において日本は世界の先頭を走っています。

コンデンサの容量を大きくするためには、誘電体の層を薄くし、なおかつ多層化する必要があります。そのためには、セラミック粉末の粒子を極限まで小さく、かつ均一に整えなければなりません。

日本企業は、ナノメートル単位で粒子の形状や表面状態をコントロールする合成技術を保有しており、これが製品の安定性と直結しています。

内製化によるブラックボックス化の徹底

多くの日本メーカーは、セラミック粉末の組成や添加物の配合を自社内で行っています。

この「レシピ」こそが最大の企業秘密であり、外部の材料メーカーから購入するだけでは決して到達できない性能を生み出します。

材料から内製することで、新しい製品ニーズに対して材料レベルからの最適化が可能になり、開発スピードと品質の双方で競合を突き放すことができるのです。

参考URL:村田製作所 – 材料技術へのこだわり

理由2:極限の薄層化を実現する「製造工程」の進化

材料が良くても、それを形にするプロセスが伴わなければ製品にはなりません。

コンデンサの製造工程は、まさに精密機械工学と化学の結晶です。

千層を超える積層技術と印刷精度の極致

最新のMLCCでは、わずか数ミリ角のチップの中に、セラミック層と内部電極層が1,000層以上積み重なっています。

1層あたりの厚みは1マイクロメートルを下回るレベルです。

この薄いシートを、ズレなく、欠陥なく、高速で積み上げる技術は、もはや芸術の域に達しています。

日本企業は、この積層プロセスに使用する塗工機や切断機といった製造装置自体を自社開発、あるいは装置メーカーと密接に連携してカスタマイズしており、これが他国には真似できない歩留まりの高さに繋がっています。

焼成プロセスにおける熱収縮の精密コントロール

セラミックは焼くと縮む性質があります。

1,000層もの異なる材料(セラミックと金属電極)を同時に焼き固める際、それぞれの熱収縮率の差によって割れや剥がれが生じやすくなります。

日本企業は、長年の経験に基づき、昇温カーブや雰囲気ガスを秒単位、濃度単位で精密に制御するノウハウを蓄積しています。

この焼成プロセスにおける「勘と経験」がデジタルデータ化され、AIによる高度な制御へと昇華されている点も現在の強みです。

理由3:信頼性を担保する「評価・計測」の壁

コンデンサは一度基板に実装されると、24時間365日、過酷な電圧や温度変化にさらされます。

特に自動車や産業機器では、10年、20年という長期間の信頼性が求められます。

車載品質を支える過酷な加速寿命試験

日本メーカーが車載市場で圧倒的に強い理由は、その「評価技術」の厳格さにあります。

単に製品を検査するだけでなく、どのようなストレスを与えれば故障するかを徹底的にシミュレーションし、評価基準に反映させています。

高温負荷試験や耐湿試験において、ライバルメーカーが脱落するような条件でも、日本製品は安定した性能を維持します。

この「壊れない」という信頼こそが、人命に関わる自動車分野での高い採用率を支えています。

故障メカニズムの深い知見とフィードバック

不具合が発生した際、その原因を原子レベルで解析する能力も日本企業の特徴です。

なぜ故障したのかを徹底的に究明し、それを即座に材料選定や製造工程へフィードバックするループが完成しています。

この「評価」から「改善」へのサイクルを数十年回し続けてきた結果、蓄積されたデータ量と知見の差が、新規参入者にとっての巨大な参入障壁(堀)となっています。

参考URL:TDK – テクノロジーのページ

日本企業の強みを支える「擦り合わせ」の構造

日本のコンデンサメーカーが長年トップを走り続けられる理由は、単に個々の技術が優れているからだけではありません。

材料、製造装置、製品設計の3要素を一つの組織内で高度に調整する「擦り合わせ(インテグラル型開発)」の仕組みが完成している点にあります。

材料・設備・製品設計の三位一体開発

コンデンサの開発において、日本企業は「材料を外部から買い、汎用の装置で組み立てる」という方式をとりません。新しい性能のコンデンサを作る際には、まずその性能を実現するためのセラミック粉末を開発し、その粉末を均一に塗布するための装置を自社で改良し、最終的な製品形状へと落とし込みます。

この、上流から下流までを垂直統合でコントロールするスタイルが、圧倒的な差別化を生んでいます。

例えば、積層枚数を増やすためにシートを薄くする場合、シートの強度を高める材料配合と、破れを防ぐ搬送装置の制御を同時にアップデートしなければなりません。

この三位一体の進化こそが、日本企業の独壇場を作っています。

模倣を許さない「暗黙知」の組織的継承

製造工程のデジタル化が進んでも、コンデンサの製造には数値化しきれない「暗黙知」が数多く存在します。

例えば、その日の湿度や気温に応じたセラミックペーストの粘度調整や、焼成炉内での微妙な温度分布の管理などは、熟練の技術者が長年の経験で培った感覚に基づいています。

日本企業はこれらのノウハウを組織的に継承しており、他国のメーカーが最新鋭の装置を導入したとしても、同じ歩留まり(良品率)を達成するには数年、あるいは十数年の試行錯誤を要します。

この「時間の壁」こそが、最強の参入障壁として機能しています。

参考URL:経済産業省 – 製造業の競争力に関する報告書(ものづくり白書)

競合他国(中韓勢)が直面する「見えない壁」

中国や韓国のメーカーも猛烈な追い上げを見せていますが、最先端領域では依然として日本との差を埋められずにいます。

そこには、デジタルコピーが不可能なアナログ技術の積み上げが存在します。

デジタル化できない「プロセス・ノウハウ」の重み

半導体のような回路設計が主体の製品は、設計データ(IP)さえあれば、ファウンドリで一定の品質のものが作れます。

しかし、コンデンサは「プロセス(作り方)」そのものが製品の価値を決めるプロセス産業的側面が強い製品です。

材料の混ぜ方、焼き方、並べ方といったアナログな工程の最適解は、スーパーコンピュータによるシミュレーションだけでは導き出せません。

膨大な失敗データの蓄積に基づいた現場の改善力こそが、日本企業の真骨頂です。

競合が装置を模倣できても、その中を流れる「流体(ペースト)」の挙動まで制御しきれないのが実態です。

知財戦略とクローズド・イノベーションの両立

日本企業は、特許として公開すべき技術と、ノウハウとして社内に秘匿すべき技術(ブラックボックス化)を明確に使い分けています。

特許網で競合の参入を阻みつつ、製造装置の肝となる部品や材料の配合は一切外部に出さない「クローズド戦略」を徹底しています。

これにより、たとえリバースエンジニアリングを行っても、なぜその品質が実現できているのかを解明できない仕組みを作り上げています。

未来展望:次世代モビリティとAIサーバーが求める次なる進化

コンデンサの需要は、今後さらに爆発的に増加することが予想されます。

特にEV化とAIサーバーの普及は、日本企業にとって大きな追い風となっています。

自動運転(AD/ADAS)が要求するさらなる信頼性と大容量

電気自動車(EV)や自動運転車の普及により、1台あたりのコンデンサ搭載数はガソリン車の数倍から10倍に増えています。

しかし、自動車はスマートフォンとは比較にならないほど高い安全性が求められます。

エンジンの熱や走行時の振動、そして数十年という長期間の耐久性が必須条件です。

日本企業が培ってきた「評価・計測」の技術は、まさにこの車載品質において真価を発揮します。

1ppm(100万分の1)以下の不良率を追求する車載市場では、信頼のブランドである日本製品の独占状態が続くと見られています。

AIサーバー・データセンターにおける電力効率への貢献

ChatGPTなどの生成AIの急速な普及に伴い、データセンター向けのハイエンドコンデンサの需要も急増しています。

AI処理を行うGPUは膨大な電力を消費し、激しい電圧変動を起こします。

これを安定させるためには、超小型かつ大容量、そして低インピーダンス(電気の流れやすさ)を備えたMLCCが不可欠です。

ナノレベルの薄層技術を持つ日本メーカーは、AIサーバーの電力効率を左右するキープレイヤーとなっており、テクノロジーの最前線においてもその存在感は高まる一方です。

参考URL:太陽誘電 – 次世代通信・車載向け技術

まとめ:日本のコンデンサ産業が示唆する製造業の進むべき道

コンデンサは、日本が「失わなかった」数少ない基幹産業の一つです。

その強さの源泉を紐解くと、以下の3点に集約されます。

- 材料から装置までを自社で作り上げる「垂直統合」の深さ。

- 長年の失敗と改善から得られた、デジタル化困難な「暗黙知」の蓄積。

- 信頼性を絶対視する、過酷な「評価・品質管理」の文化。

これは、単なるコスト競争ではなく、他者が真似できない付加価値を積み上げる「インテグラル型(擦り合わせ型)」のものづくりの勝利と言えます。

今後、半導体との統合(SiPなど)やさらなる小型化が進む中で、コンデンサの重要性は増すばかりです。

日本企業がこの「材料・工程・評価」のサイクルを回し続ける限り、世界の電子機器の進化は、日本のコンデンサメーカーの掌の上にあると言っても過言ではありません。