私たちの身の回りにあるスマートフォンや最新のガジェットは、年々高性能化し、同時に驚くほど薄く、軽くなっています。

しかし、その進化の裏側で、製造現場が大きな課題に直面していることをご存知でしょうか。

それは「熱」と「エネルギー」の問題です。

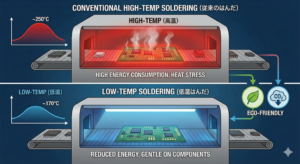

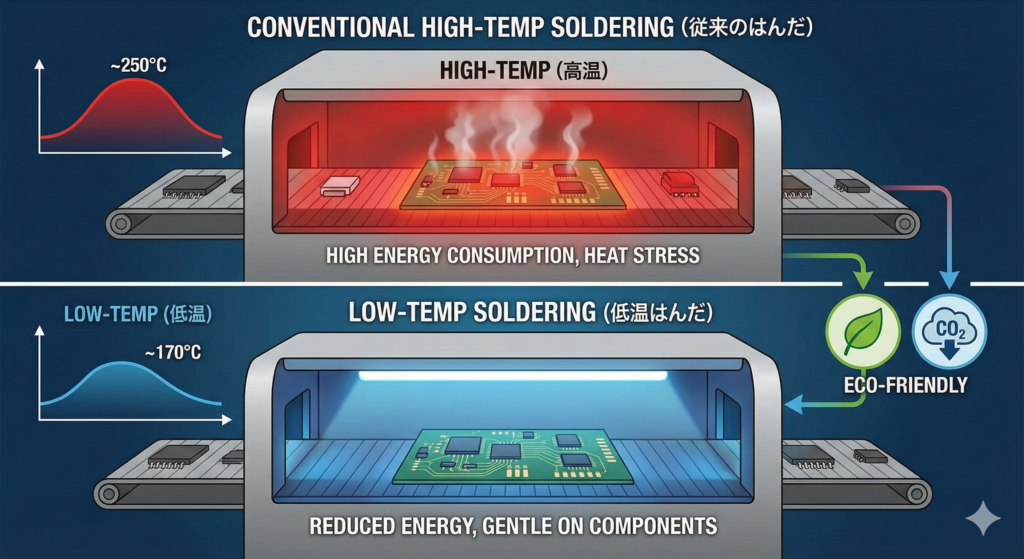

電子部品を基板に接合する「はんだ付け」の工程では、従来、非常に高い温度の熱が使われてきました。この高熱は、大量の電力を消費するだけでなく、繊細な最新部品にダメージを与えてしまうリスクも孕んでいます。

そこで今、世界中の製造現場で注目を集めているのが「低温はんだ」を用いた実装技術です。これは、単なるコスト削減の手法ではありません。地球環境への負荷を劇的に減らし、かつ次世代デバイスの製造を可能にする、まさに一石二鳥の革命的な技術なのです。

本記事では、IT・製造技術の専門ライターが、低温はんだ実装の基礎知識から、なぜそれが環境貢献につながるのか、そして導入に向けた具体的な流れまでを、初心者から中級者の方にも分かりやすく、網羅的に解説します。

1. 言葉の定義と背景:なぜ今、「低温」が求められるのか

まず、「低温はんだ」とは何か、そしてなぜ従来の技術では立ち行かなくなっているのか、その背景を整理しましょう。

従来のはんだ(鉛フリーはんだ)の課題

現在主流の「鉛フリーはんだ(一般的にSAC305と呼ばれるスズ・銀・銅の合金)」は、融点(溶け始める温度)が約217℃〜220℃です。これを確実に溶かして接合するためには、リフロー炉(加熱オーブン)の温度を250℃近くまで上げる必要があります。

これは、ピザを焼く高温のオーブンの中にデリケートな電子機器を入れるようなものです。この高熱には2つの大きなデメリットがあります。

- 環境負荷(エネルギー消費)が大きい: 巨大な炉を250℃に維持するためには、莫大な電力が必要です。これはCO2排出量の増加に直結し、カーボンニュートラルを目指す現代企業の足枷となります。

- 部品や基板への熱ダメージ: 最新の薄型基板は熱で反り返りやすく(ワープ現象)、熱に弱いセンサーやプラスチック部品は機能不全を起こすリスクがあります。

低温はんだ(LTS: Low-Temperature Solder)の定義

これに対し「低温はんだ」は、成分を調整することで融点を大幅に下げたはんだ材料のことです。具体的には、スズ(Sn)にビスマス(Bi)やインジウム(In)などを混ぜることで、融点を138℃〜170℃程度まで下げています。

これにより、リフロー炉の設定温度を160℃〜190℃程度に抑えることが可能になります。従来よりも60℃〜90℃も低い「優しい熱」で実装できるのが最大の特徴です。

2. 具体的な仕組み:熱ストレスの違いを図解的に理解する

なぜ温度を下げるだけで、環境にも製品にも良い影響があるのでしょうか。そのメカニズムを、リフロー炉の中の様子をイメージしながら解説します。

リフロー炉内の温度変化(温度プロファイル)の違い

リフロー炉の中では、基板はベルトコンベアに乗って「予熱→本加熱(リフロー)→冷却」というプロセスを経ていきます。

【従来のはんだ(高温プロセス)】 急な坂道を登るように温度が上昇し、250℃という頂上(ピーク温度)に達します。基板上のすべての部品は、この強烈な熱の波にさらされます。熱に弱い部品は悲鳴を上げ、薄い基板は熱膨張によって弓なりに反ってしまいます。この反りが原因で、接合不良が起きることも少なくありません。

【低温はんだ(低温プロセス)】 こちらは、緩やかな丘を登るイメージです。ピーク温度は170℃〜190℃程度と低く抑えられます。 この「優しい熱」には以下のメリットがあります。

- エネルギー消費の削減: 頂上が低い分、炉を加熱するためのエネルギーが少なくて済みます。一般的に、リフロー工程の消費電力を30%〜50%削減できると試算されています。

- 熱ストレスの緩和: 基板や部品にかかる熱の負担が激減します。基板の反りが抑えられるため、微細な部品も正確に実装できるようになり、熱に弱い安価な材料も使えるようになるため、製品コストの削減にもつながります。

ビスマス(Bi)の役割と課題

低温化の鍵を握るのが「ビスマス」という金属です。スズにビスマスを混ぜると、合金の融点が劇的に下がる性質を利用しています。 しかし、ビスマスには「硬いが脆(もろ)い」という性質があります。そのため、初期の低温はんだは衝撃に弱く、スマートフォンを落とすと基板内部ではんだが割れてしまうという課題がありました。後述しますが、現在は材料メーカーの努力により、この弱点は克服されつつあります。

3. 作業の具体的な流れ:導入に向けたステップ

低温はんだを実際の製造ラインに導入する場合、どのような手順になるのでしょうか。基本的な流れは従来と同じですが、設定や評価項目が異なります。

ステップ1:材料選定と部品との相性確認

まず、製品の用途に合わせて適切な低温はんだペースト(クリームはんだ)を選定します。重要なのは、既存の電子部品との相性確認です。部品の端子メッキの種類によっては、低温ではうまく接合しない(濡れ性が悪い)場合があるため、事前のデータ確認が必須です。

ステップ2:印刷プロセス(従来とほぼ同じ)

基板にクリームはんだを塗布する印刷工程は、従来と変わりません。ただし、低温はんだペーストは粘度などの特性が異なる場合があるため、印刷機のパラメータ(スキージの速度や圧力)を微調整する必要があります。

ステップ3:マウンティング(従来と同じ)

部品を基板に乗せる工程です。ここに変更点はありません。

ステップ4:リフロープロファイルの最適化(最重要)

ここが最大の変更点です。リフロー炉の設定温度を全体的に下げ、低温はんだ専用の「温度プロファイル」を作成します。単にピーク温度を下げるだけでなく、はんだがしっかり溶けて広がるための時間(溶融時間)を適切に確保するよう、慎重に設定を行います。

ステップ5:信頼性評価(念入りに)

実装できた基板が、製品としての強度を満たしているかをテストします。特に低温はんだは衝撃に弱い傾向があるため、「落下試験」や、温度変化を繰り返す「冷熱衝撃試験」を重点的に行い、従来品と同等以上の信頼性があることを確認します。

4. 最新の技術トレンドや将来性:弱点の克服と適用範囲の拡大

低温はんだ技術は、今も進化を続けています。最新のトレンドを紹介します。

「脆さ」を克服する新素材の開発

前述した「衝撃に弱い」というビスマスの弱点を克服するため、各材料メーカーが新合金を開発しています。例えば、微量のニッケルや独自の添加剤を加えることで、金属組織を粘り強くし、落下衝撃への耐性を飛躍的に高めた「高信頼性低温はんだ」が登場しています。これにより、モバイル機器への採用が加速しています。

ハイブリッド実装の広がり

一つの基板の中で、熱に強い部品は従来のはんだで先に実装し、後から熱に弱い部品だけを低温はんだで実装する「ハイブリッド実装」という手法も研究されています。これにより、設計の自由度がさらに高まります。

サステナビリティの切り札として

SDGs(持続可能な開発目標)や企業のESG経営が重視される中、製造時のCO2排出量を具体的に削減できる低温はんだは、環境対策の切り札として注目されています。今後は家電やPCだけでなく、車載機器(まずは車内装飾品などから)や産業機器へと、適用範囲が広がっていくことが確実視されています。

5. よくある質問(FAQ)

Q1:既存のリフロー炉をそのまま使えますか?

はい、使えます。低温はんだの導入にあたって、高額なリフロー炉を買い替える必要はありません。設定温度(プロファイル)を変更するだけで対応可能です。これが導入のハードルを下げている大きな要因です。

Q2:低温はんだにすると、製品の寿命は短くなりますか?

適切な材料を選び、正しいプロセスで実装すれば、従来のはんだと同等の寿命を確保できます。ただし、自動車のエンジンルームのような極端な高温環境下では、はんだが軟化する可能性があるため、現時点では使用が制限される場合があります。用途に応じた事前の信頼性評価が重要です。

Q3:コストは上がりますか?下がりますか?

トータルで見ると下がる可能性が高いです。はんだ材料自体の価格は、ビスマスやインジウムを使用するため従来より高くなる傾向があります。しかし、リフロー炉の電気代が大幅に削減できること、また、基板やコネクタに安価な耐熱性の低い材料を使えるようになるため、全体的な製造コストを削減できるケースが多く見られます。

まとめ

低温はんだを用いた実装技術は、製造業が直面する「環境負荷の低減」と「高機能デバイスの製造」という二つの難題を同時に解決する鍵です。

- リフロー温度を約60℃〜90℃下げることで、消費電力を大幅に削減します。

- 基板や部品への熱ストレスを減らし、薄型化・高性能化を後押しします。

- 材料の進化により、かつての弱点であった衝撃耐性も克服されつつあります。

単に「温度を下げる」という変化が、地球環境を守り、私たちのデジタルライフをさらに豊かにする。低温はんだ実装は、そんな静かなる製造革命の中心にいる技術なのです。これからモノづくりに関わる方にとって、この「優しい熱」の技術を理解することは、必須の知識となるでしょう。