電子機器の製造現場、特に表面実装(SMT:Surface Mount Technology)の工程において、歩留まり(良品率)の向上は永遠の課題です。

「設計通りに基板を作ったはずなのに動かない」「リフローを通すと部品が立ち上がってしまう」といったトラブルは、生産コストを圧迫するだけでなく、納期遅延や市場での信頼失墜にもつながりかねません。

しかし、発生する不良には必ず物理的な「原因」があります。

そして、その不良モードの多くは、実は特定のパターンに分類できることをご存知でしょうか。

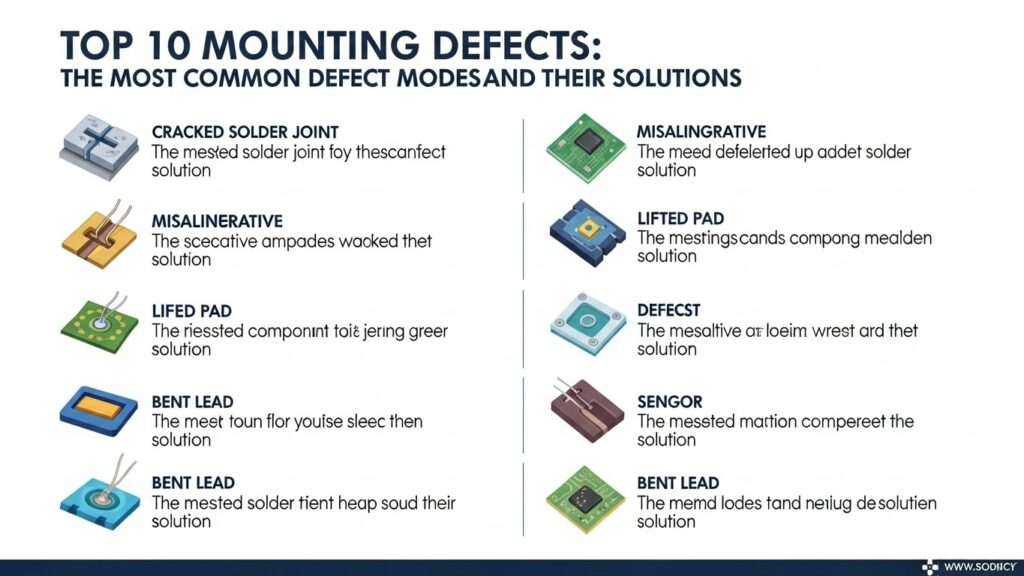

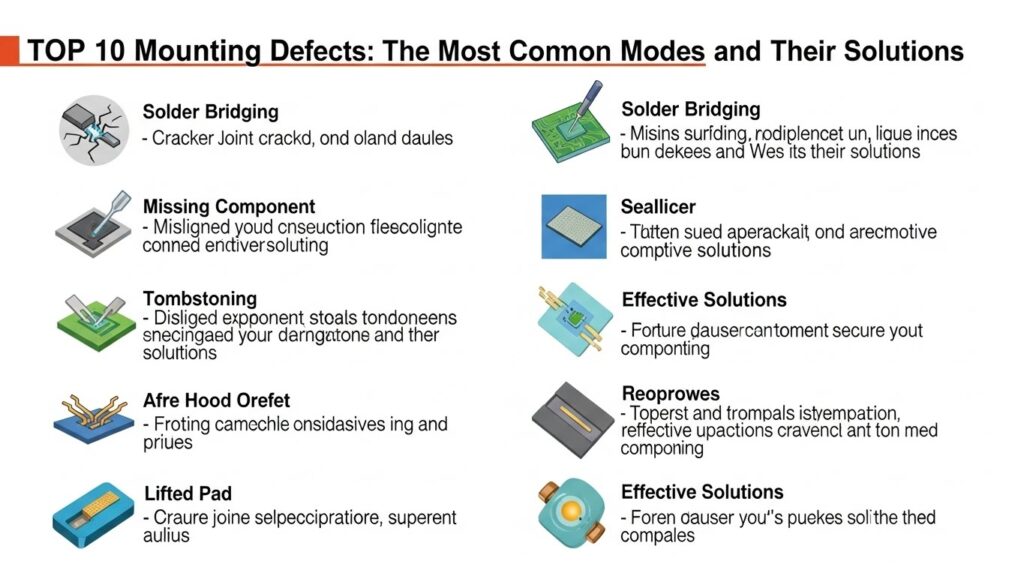

この記事では、実際の製造現場で頻発する「実装不良」をランキング形式でTOP10まで紹介し、それぞれの発生メカニズムと具体的な対策を徹底解説します。

これから実装技術を学ぶ初心者の方から、日々の歩留まり改善に悩む中級者の方まで、現場ですぐに活かせる知識をお届けします。

実装不良とは?その定義と対策が重要な理由

実装不良の定義

実装不良とは、プリント基板(PCB)上に電子部品をはんだ付けする際、電気的・物理的な接続が正常に行われない状態の総称です。

単に「部品がついていない」という分かりやすいものから、「接続されているように見えるが、内部で断線しかかっている」といった潜在的な欠陥まで多岐にわたります。

なぜ今、不良対策が重要なのか

近年の電子機器は、スマートフォンの高機能化やウェアラブルデバイスの普及に伴い、驚異的なスピードで「小型化・高密度化」が進んでいます。

かつて主流だった大きなチップ部品から、現在では「0603(0.6mm×0.3mm)」や「0402(0.4mm×0.2mm)」といった、肉眼では砂粒にしか見えないサイズの部品が主流になりつつあります。

部品が小さくなればなるほど、わずかなはんだ量のズレや、コンベアの微細な振動だけで不良が発生します。

コストへの甚大な影響

不良が発生した場合、単にその基板を捨てれば良いわけではありません。

高価なFPGAやCPUが実装されている場合、廃棄コストは膨大です。

また、手作業によるリワーク(修正作業)は、熟練の技術を要する上に時間がかかり、生産効率を著しく低下させます。

「不良を作らない」プロセス構築こそが、最大のコストダウン策なのです。

【詳細解説】実装不良ランキングTOP10と発生メカニズム

ここでは、現場で頻繁に遭遇する不良モードを順位付けし、その現象が「なぜ起きるのか」を、まるで顕微鏡で見ているかのように詳しく解説します。

第1位:ブリッジ(ショート)

隣り合うランド(パッド)同士がはんだで繋がってしまい、電気的にショートしてしまう現象です。

[発生メカニズム] リフロー炉の中で、溶けたはんだが表面張力によって本来の場所から溢れ出し、隣の端子に接触します。

特にICの狭ピッチ(足の間隔が狭い)部分で多発します。

主な原因は、印刷工程での「はんだ量の過多」です。

メタルマスクの開口部が大きすぎたり、マスクと基板の間に隙間があり、ペーストが裏回りしてしまうことで発生します。

また、部品搭載時に部品がズレて押し込まれ、ペーストが潰れて広がることも要因となります。

[対策] メタルマスクの厚みを薄くする、または開口面積を縮小してはんだ量を減らします。

印刷後の検査機(SPI)で、はんだのにじみを早期発見することも有効です。

第2位:はんだボール

はんだ付けされた周辺に、微細なはんだの粒が散乱する現象です。

[発生メカニズム] これは「料理中の揚げ物の水跳ね」に似ています。

はんだペーストに含まれるフラックス(洗浄・促進剤)が、急激な加熱により突沸し、その勢いで溶けたはんだが周囲に飛び散ることで発生します。

また、はんだ粉末が酸化していると、溶け合わずに粒として残る場合もあります。

[対策] リフロープロファイル(温度設定)を見直します。特に予熱(プリヒート)の時間を適切に取り、フラックス内の溶剤をゆっくりと揮発させることが重要です。

また、使用期限切れの古いペーストを使わないことも基本です。

第3位:マンハッタン現象(ツームストーン)

チップ部品の片側だけがはんだ付けされ、もう片方が持ち上がり、墓石(Tombstone)のように直立してしまう現象です。

[発生メカニズム] これは「綱引き」の原理で説明できます。

リフロー時、左右のランドで「はんだが溶けるタイミング」にズレが生じると発生します。

先に溶けた方のはんだの表面張力が働き、部品を自分の方へ強く引っ張ります。

反対側がまだ溶けていない場合、引っ張る力に負けて部品が立ち上がってしまうのです。

[対策] 左右のランドに熱が均等に伝わるよう設計を見直します。

例えば、片方のランドが広いGNDパターンに繋がっていると熱が逃げやすいため、サーマルリリーフ(熱が逃げにくい配線形状)を設けます。

マウンターの搭載精度や、電極の酸化具合も確認が必要です。

第4位:未はんだ(濡れ不良)

はんだが溶けているにもかかわらず、部品の電極や基板のランドに馴染まず、弾いてしまっている状態です。

[発生メカニズム] 水が油の上で玉になるのと同様、金属表面が酸化していると、溶けたはんだは広がることができません。これを「濡れ性が悪い」と表現します。

部品の保管状態が悪く電極が錆びている場合や、リフローの温度不足でフラックスの活性力が足りない場合に起こります。

[対策] 部品や基板の保管湿度を管理します。

リフロー温度を上げたり、窒素(N2)リフローを導入して酸素濃度を下げ、酸化を防ぎながら加熱する方法も効果的です。

第5位:ボイド(気泡)

フィレット(はんだの接合部)の内部に空洞ができる現象です。

外観からは見えにくく、X線検査で発見されます。

[発生メカニズム] はんだペーストに含まれる溶剤や、基板・部品から出るガスが、はんだが固まる前に抜けきれずに閉じ込められて発生します。

大きなボイドは放熱性を阻害したり、接合強度を弱めたりします。

[対策] リフローのプリヒート時間を長くし、本加熱前にガスを十分に放出させます。

また、真空リフロー炉を使用して、物理的に気泡を抜く技術もハイエンド製品では採用されています。

第6位:部品立ち(欠品に至らないズレ)

マンハッタン現象まではいかないものの、部品が斜めに浮いている状態です。

[発生メカニズム] マウンター(部品搭載機)のノズルが摩耗していたり、吸引圧力が不安定だったりすると、部品を置く瞬間に姿勢が崩れます。

また、搬送コンベアの衝撃でズレることもあります。

[対策] マウンターのノズルメンテナンス、Z軸(高さ方向)の搭載荷重設定の最適化を行います。

第7位:部品欠品

あるはずの部品が基板上にない状態です。

[発生メカニズム] マウンターが部品を吸着ミスしたまま進んでしまう、あるいは搭載後に基板搬送の衝撃で部品が弾け飛んでしまうことが原因です。

リフロー炉の風圧が強すぎて、軽量な部品が吹き飛ばされるケースもあります。

[対策] マウンターの吸着率データを監視し、エラーが多いフィーダー(部品供給機)を修理します。

リフロー炉のファン回転数を調整し、風速を最適化します。

第8位:はんだ過多(イモはんだ)

はんだの量が多すぎて、フィレットの形状が丸く膨れ上がっている状態です。

[発生メカニズム] 単純に印刷するはんだ量が多すぎることが原因です。

見た目が悪いだけでなく、はんだ内部に応力がかかりやすく、長期的な信頼性が低下します。

また、検査機が部品の形状を認識できなくなる弊害もあります。

[対策] メタルマスクの開口縮小を行います。

第9位:はんだ不足

はんだの量が少なく、接合強度が保てない状態です。

[発生メカニズム] メタルマスクの目詰まりにより、指定された量のはんだが転写されなかった場合に発生します。

また、はんだがランドから配線パターンの方へ流出してしまう(ウィッキング現象)こともあります。

[対策] 印刷機のクリーニング頻度を上げ、マスクの目詰まりを防ぎます。

レジスト(緑色の絶縁膜)でランドと配線をしっかり区切る設計も必要です。

第10位:位置ズレ

ランドの中心から部品がズレて接合されている状態です。

[発生メカニズム] 自己整合作用(セルフアライメント:溶けたはんだの表面張力で部品が勝手に真ん中に戻る力)が働かないほど、初期の搭載位置がズレている場合に残ります。

[対策] 基板認識マーク(フィデュシャルマーク)の汚れを確認し、マウンターの認識精度を補正します。

不良を撲滅する!具体的な作業フローと改善ステップ

実装不良を減らすためには、闇雲に設定を変えるのではなく、論理的なステップでアプローチする必要があります。

以下に、標準的な改善フローを解説します。

ステップ1:現状把握とデータ収集

まず、「どの不良が」「どのくらいの頻度で」「どの箇所で」起きているかを数値化します。

検査機(AOI)のログを集計し、パレート図(不良内容ごとの件数を棒グラフにしたもの)を作成します。

「なんとなくブリッジが多い気がする」ではなく、「全体の40%がQFPのブリッジである」と特定することがスタートラインです。

ステップ2:原因の切り分け(4M分析)

発生している不良の原因を、以下の4つの要素(4M)に分類して考えます。

- Man(人): 作業者のスキル不足、手順ミスはないか?

- Machine(機械): 印刷機、マウンター、リフロー炉のパラメータやメンテナンス状態は正常か?

- Material(材料): 基板の反り、部品の酸化、はんだペーストの劣化はないか?

- Method(方法): リフロープロファイルの設定、メタルマスクの設計は適切か?

ステップ3:印刷工程の最適化

実装不良の原因の約60%〜70%は「印刷工程」にあると言われています。まずはここを疑います。

- はんだペーストの撹拌時間は適切か?

- スキージ(へら)の圧力や速度は適正か?

- 版離れ(マスクから基板が離れる速度)の調整は合っているか? これらを微調整し、はんだ検査機(SPI)で体積や高さが均一になるよう追い込みます。

ステップ4:実装・リフローの調整

印刷が完璧なら、次はマウンターの吸着位置ズレを確認し、最後にリフロープロファイルを調整します。

熱電対(温度センサー)を実際の基板に取り付け、プロファイル測定機(炉内温度計)を通して、メーカー推奨の温度曲線に収まっているかを確認します。

ステップ5:効果測定と標準化

対策を実施した後、再びデータを収集して効果を確認します。

改善が見られた場合、その設定値を「標準作業書」や「設備パラメータシート」に反映させ、誰が作業しても同じ品質が出せるように固定します。

最新の技術トレンドと今後の展望

実装技術の世界も、DX(デジタルトランスフォーメーション)やAIの波が押し寄せています。

3D検査機とM2M連携

従来はカメラで「色」や「形」を見ていた検査(2D)が、高さ情報を計測できる「3D検査」へと移行しています。

これにより、同色の基板上の不良や、微妙な浮きを正確に検知できるようになりました。

さらに、検査機が見つけたズレの情報を、前の工程である印刷機やマウンターにリアルタイムでフィードバックし、自動で補正を行う「M2M(Machine to Machine)連携」システムが普及し始めています。

これにより、不良が発生する前に設備が自律的に修正を行うことが可能になります。

AIによる自動判定

過検出(本当は良品なのに不良と判定してしまうこと)を減らすため、AIによる画像判定が導入されています。

熟練検査員の判断基準をAIに学習させることで、人間の目視検査を極限まで減らす取り組みが進んでいます。

よくある質問(FAQ)

Q1. 最も手っ取り早く不良を減らすにはどこを見ればいいですか?

A. まずは「メタルマスクの設計」と「印刷機のメンテナンス」を見直してください。

前述の通り、不良の大半は印刷工程に起因します。

マスクの開口をわずかに(例えば10%程度)絞るだけで、ブリッジやはんだボールが劇的に減ることは珍しくありません。

Q2. はんだペーストの使用期限が少し切れましたが、使ってもいいですか?

A. おすすめしません。

期限切れのペーストは、フラックスの活性力が低下していたり、粘度が変化(増粘)していたりします。

これが「濡れ不良」や「印刷かすれ」の直接的な原因になります。

材料費をケチった結果、リワーク費用が高くつくことになります。

Q3. リフローの温度は高ければ高いほどしっかり付きますか?

A. 逆効果になることが多いです。

温度が高すぎると、部品の耐熱温度を超えて破壊したり、基板が焦げたり(変色)、フラックスが炭化して洗浄できなくなったりします。

また、酸化が促進され、かえって濡れ性が悪くなることもあります。

まとめ

実装不良TOP10とその対策について解説してきました。

- ブリッジ(ショート)

- はんだボール(飛散)

- マンハッタン(部品立ち)

- 未はんだ(濡れ不良)

- ボイド(気泡)

- 部品立ち(ズレ)

- 部品欠品

- はんだ過多

- はんだ不足

- 位置ズレ

これらは製造現場における「強敵」ですが、決して倒せない相手ではありません。

現象を正しく観察し、物理的なメカニズムを理解すれば、必ず対策は見えてきます。

重要なのは、印刷・搭載・加熱の各プロセスがどのように影響し合っているかをイメージすることです。

この記事が、皆様の現場における歩留まり向上と、スムーズな生産活動の一助となれば幸いです。