はじめに:見えない「0.1ミリ」がプロジェクトの命運を分ける

電子機器開発の現場において、2026年は「二極化」が極まった年と言えるでしょう。

一方で、海外のPCBプロトタイピングサービスの進化により、個人でも数千円で基板が作れるようになりました。

しかしもう一方で、要求される実装密度は極限まで高まり、0402サイズ(0.4mm×0.2mm)や、さらに微細な0201サイズの部品がコンシューマー製品にも採用され始めています。

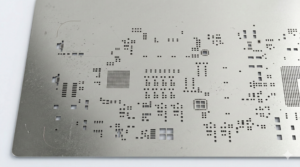

このギャップを埋めるのが、今回取り上げる「メタルマスク(ステンシル)」です。

見積書を見ると、メタルマスク代はピンキリです。

「たった1枚のステンレス板に、なぜ数万円もの差が出るのか?」

「安い方でいいのではないか?」と迷う瞬間は誰にでもあるはずです。

しかし、2026年の高密度実装において、その安易な選択は致命的なミスになりかねません。

実装不良の約8割は、はんだ印刷工程に起因すると言われています。

たった数万円を節約した結果、数十万円分の部品を廃棄し、数週間の手直し工数が発生する――

そんな悪夢を避けるために。

この記事では、メタルマスクの価格が決まる構造的な理由と、2026年現在における「賢い選び方」を、専門的な視点から徹底解説します。

1. 言葉の定義と背景:なぜ今、マスク選定がシビアなのか

まずは基本的な役割と、2026年特有の事情について整理します。

メタルマスク(ステンシル)の定義

メタルマスクとは、プリント基板上のパッド(電極)位置に合わせて穴を開けた、厚さ0.1mm〜0.15mm程度のステンレス製の版のことです。

基板に重ねて上からクリームはんだを塗布することで、必要な箇所にだけ正確にはんだを供給する役割を持ちます。

2026年の技術的背景

かつては「部品が乗って、電気が通ればOK」という牧歌的な時代もありました。

しかし2026年現在、状況は一変しています。

IoTデバイスの小型化に伴い、基板上の部品同士の間隔(ピッチ)は狭まる一方です。

隣り合う電極との隙間が0.2mmしかないような設計も珍しくありません。

このような状況下で、精度の低い激安マスクを使うとどうなるか。

はんだがわずかに滲んだだけで隣と接触し「ショート」を起こします。

逆に、はんだの抜けが悪ければ「未実装」になります。

リフロー炉から出てきた基板が全数不良品、という事態を防ぐためには、ミクロン単位のマスク精度が不可欠になっているのです。

2. 具体的な仕組み:価格差を生む「3つの加工グレード」

メタルマスクの価格差は、主に「穴の加工方法」と「仕上げ処理」の違いによって生まれます。

ここでは、代表的な3つのグレードを図解するように解説します。

グレード1:エッチング工法(低価格帯)

ステンレス板に感光材を塗り、薬品で金属を溶かして穴を開ける、最も古い手法です。

コストは非常に安いですが、構造的な弱点があります。

薬品が表と裏の両面から金属を溶かすため、穴の断面が中央でくびれた「砂時計(鼓)型」になってしまうのです。

このくびれ部分にはんだが引っかかりやすく、版離れ(基板からマスクを離す際の抜け)が悪くなります。

2026年の基準では、ピッチの広いDIP部品や、大型のチップ部品専用と考えるべきでしょう。

グレード2:レーザー加工(標準〜中価格帯)

現在、最も一般的に流通しているのがこのタイプです。CADデータを元に、高出力レーザーでステンレスを焼き切ります。

特徴は、穴の断面を「台形(テーパー形状)」に加工できる点です。

基板側(底面)の開口をわずかに広くすることで、プリンをお皿に出す時のように、はんだがスムーズに抜け落ちます。 ただし、レーザーの熱で切断面に微細なバリ(ドロス)が残ることがあります。

これをそのままにすると、やはりはんだ詰まりの原因になります。

グレード3:アディティブ法・電鋳(高価格帯)

穴を開けるのではなく、ニッケルメッキなどを積み上げて(析出させて)形成する最高級の工法です。

穴の内壁は鏡面のように滑らかで、摩擦抵抗がほぼゼロに近いため、最高のはんだ抜け性を誇ります。

0402チップや、狭ピッチのBGA(Ball Grid Array)などが密集するスマートフォンのような基板には必須の選択肢です。

価格はレーザーの数倍になりますが、品質は別次元です。

枠(フレーム)というコスト要因

工法以外に価格を左右するのが「アルミ枠」です。

激安マスクの多くは「フレームレス」で納品されます。

ペラペラのステンレスシートが届き、ユーザー自身で簡易的な枠に張り付ける必要があります。

一方、プロ仕様のマスクは、巨大なアルミ枠に紗(メッシュ)を張り、そこにステンレス板を強力な接着剤で固定し、テンション(張力)を極限まで高めた状態で納品されます。

この「ピンと張った状態」こそが、印刷ズレを防ぐ命綱となります。

3. 作業の具体的な流れ:失敗しない発注から運用のステップ

適切なマスクを手配し、現場で使いこなすためのフローを解説します。

ステップ1:ガーバーデータの最適化(開口補正)

基板の設計データ(ガーバー)をそのままマスク業者に渡してはいけません。

基板上の銅箔(ランド)と同じサイズで穴を開けると、はんだの量が多すぎてショートの原因になります。

通常、ランド面積に対して85%〜90%程度に穴を小さくする「開口補正(リダクション)」を行います。

2026年のトレンドとして、この補正をAIが自動で行うサービスも増えていますが、最終的には人間の目で「このBGA周りはさらに絞る必要がある」といった判断をすることが推奨されます。

ステップ2:スペック選定と発注

実装する部品の中で「最も難易度の高い部品」に合わせてグレードを選びます。 QFPのピッチが0.5mm以上なら標準的なレーザーマスクで十分です。しかし、0.4mmピッチ以下の部品や、底面電極のパワーデバイスがある場合は、オプションで「電解研磨(切断面を磨く処理)」を追加するか、ハイグレードなマスクを指定します。

ステップ3:受け入れ検査

マスクが届いたら、実装機にセットする前に必ずチェックします。

特にフレームレスの激安マスクの場合、輸送中に折れ曲がっていることがあります。少しでも折れ目(キンク)がついたマスクは、基板との密着性が損なわれるため使用不可です。

即座に再製作を依頼する必要があります。

ステップ4:実装機での運用とクリーニング

印刷品質を維持するためには、連続印刷中の「クリーニング」が鍵となります。

マスクの裏側には、徐々にはんだの微粒子が付着していきます。

これを放置すると滲みの原因になります。

高級なマスクほど表面が滑らかで汚れにくいですが、それでも一定回数ごとに自動または手動での拭き取りが必須です。

4. 最新の技術トレンドや将来性

メタルマスクの世界も、AIや新素材によって進化しています。

2026年の注目トレンドを紹介します。

トレンド1:AIによる可変開口設計

従来、メタルマスクの厚みは均一(例:0.12mm)が常識でしたが、AI解析により「場所によって厚みを変える」ステップマスク(3Dマスク)の設計が容易になりました。

「大型コネクタ部分は0.15mm厚ではんだをたっぷり供給し、隣の微細チップ部分は0.1mm厚に削り込んでショートを防ぐ」といった複雑な加工が、標準的なオプションとして選択できるようになりつつあります。

トレンド2:ナノコーティングの標準化

ステンレス表面に撥水・撥油性のあるナノコーティングを施す技術が、以前よりも低価格で利用可能になりました。

これにより、はんだの「版離れ」が劇的に向上するだけでなく、マスク裏面の汚れも軽減され、クリーニングの回数を減らせます。

タクトタイム(生産時間)を短縮できるため、量産工場では標準仕様となりつつあります。

トレンド3:環境対応型洗浄剤へのシフト

環境規制の強化に伴い、マスク洗浄に使われる溶剤も変化しています。

揮発性有機化合物(VOC)を含まない洗浄剤でも汚れが落ちるよう、マスク側の表面処理技術も進化しています。

5. よくある質問(FAQ)

2026年の現状を踏まえた、よくある疑問にお答えします。

Q1. 中国の激安マスク(2000円〜)は結局使えるのですか?

DIYや、部品点数が少なくピッチの広い(1.27mm以上など)試作基板であれば、十分に使えます。

ただし、0.5mmピッチ以下のICがある場合や、10枚以上連続で実装する場合はお勧めしません。

枠がないため、張力が安定せず、徐々に印刷位置がズレてくるリスクが高いためです。

Q2. 枠(フレーム)は再利用できますか?

はい、「リターン式」や「コンビネーション枠」と呼ばれる仕組みがあります。

業者に以前作ったマスクの枠を返却すれば、枠代を差し引いてくれる場合があります。

また、自分の工場に専用のテンション枠(着脱式フレーム)を持っておき、業者からはステンレスシートのみを購入して取り付ける方式なら、保管スペースもコストも削減できます。

Q3. マスクの寿命はどれくらいですか?

使用環境によりますが、高品質な枠付きレーザーマスクであれば、適切に洗浄・保管することで数万回の印刷に耐えます。

一方、簡易的なフレームレスマスクは、数回〜数十回の使用でステンレスが伸びたり変形したりすることが多く、あくまで「使い捨て」と考えるべきです。

Q4. 手はんだ前提の試作でも、マスクは作った方がいいですか?

強く推奨します。2026年現在、部品の小型化により、手はんだの難易度は上がっています。

たとえ手作業で実装する場合でも、はんだ付け自体はリフロー(ホットプレート等)で行う方が品質が安定します。

その際、注射器ではんだを塗るよりも、安価なマスクを使った方が圧倒的に早く、かつ正確に塗布できます。

まとめ:それはコストではなく「保険」である

メタルマスクの価格差と、その背後にある技術的な理由について解説してきました。

- 価格差は「穴の加工精度」と「枠の剛性」で決まる。

- 激安マスク(エッチング・枠なし)は、版離れが悪く、位置ズレのリスクがある。

- 高密度化が進む2026年においては、マスクへの投資が実装成功率に直結する。

プロジェクトの予算管理において、目に見える数万円のマスク代を削りたくなる気持ちは痛いほど分かります。

しかし、そのマスクは、数百万円の開発費がかかった基板の品質を左右する「ゲートキーパー」です。

試作の段階から量産を見据えた適切なグレードのマスクを選ぶこと。

それは単なる出費ではなく、無用なトラブルと手戻りを防ぐための、最も安上がりで確実な「保険」なのです。

あなたの作るプロダクトの精度に合わせて、最適な一枚を選んでください。

それがエンジニアとしての誠実な設計の一部でもあります。