表面実装(SMT)の現場において、品質管理上の大きな課題となるのが「ボイド(気泡)」の発生です。

特に近年、電気自動車(EV)向けパワーデバイスや、AIサーバー向けの高性能チップの実装が進む中で、熱放散性の確保は製品寿命を左右する極めて重要な要素となっています。

ボイドが一定以上の割合で発生すると、熱の通り道が遮断され、デバイスの異常発熱や早期故障を引き起こします。

この記事では、ボイド発生率を劇的に下げるための鍵となる「メタルマスクの開口率」に焦点を当てます。

最適な開口設計の考え方から、具体的な計算手法、最新の技術動向まで、実装エンジニアが実務で即座に活用できる情報を網羅的に解説します。

この記事を読み終える頃には、ボイド対策における「正解」の導き出し方が明確になっているはずです。

ボイドの定義と発生が問題視される背景

ボイドとは何か

実装業界におけるボイドとは、はんだ接合部の中に形成される空隙、つまり「空気やガスの泡」を指します。

リフロー炉で加熱された際、はんだペーストに含まれるフラックス成分が気化し、そのガスが液状のはんだの中に閉じ込められたまま凝固することで発生します。

ボイドはその大きさや位置によって呼び方が変わることもありますが、一般的には以下の2種類が代表的です。

- マクロボイド:はんだ接合部全体に散見される、比較的大きな気泡。

- マイクロボイド(インターフェースボイド):基板の銅パッドとはんだの境界付近に発生する微細な気泡。

なぜ今、ボイド低減が重要なのか

ボイドの存在は、単なる見た目の問題ではありません。

電気的・熱的な信頼性に直結します。

第一に、熱伝導率の低下です。

空気は非常に優れた断熱材であるため、はんだの中にボイドがあると、部品から基板への熱逃げが悪くなります。

特にQFN(Quad Flat No-lead)やLGA(Land Grid Array)といった、部品底面に放熱用パッド(サーマルパッド)を持つ部品では、ボイド率が25%を超えると放熱性能が著しく低下し、チップの熱暴走を招く恐れがあります。

第二に、機械的強度の低下です。

接合面積が減少するため、落下衝撃やヒートサイクル(熱膨張・収縮の繰り返し)によるストレスに対して脆くなります。

2026年現在の製造現場では、製品の小型化と高出力化が同時に進んでおり、IPC(電子回路技術協会)の基準でもボイド率に対する要求は年々厳しくなっています。

これまでは「25%以下なら合格」とされてきた基準が、車載やインフラ向けでは「10%以下」を求められるケースも珍しくありません。

ボイドが発生する具体的な仕組みとメタルマスクの関係

ボイドが発生するメカニズムを理解することは、開口率を最適化する上での前提条件となります。

ガスが発生するプロセス

はんだペーストは、微細なはんだ粉末とはんだ付けを助ける「フラックス」の混合物です。

リフロー炉内ではんだが溶融する直前、フラックス内の活性剤が働いて金属表面の酸化膜を除去します。

この際、化学反応によってガスが発生します。

また、フラックスに含まれる溶剤成分も高温で沸騰し、ガスとなります。

通常、これらのガスは溶けたはんだの外へと排出されますが、部品がパッドを完全に覆い隠している場合、ガスの逃げ道がなくなります。

これがボイドの根本原因です。

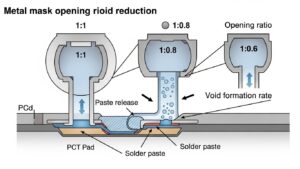

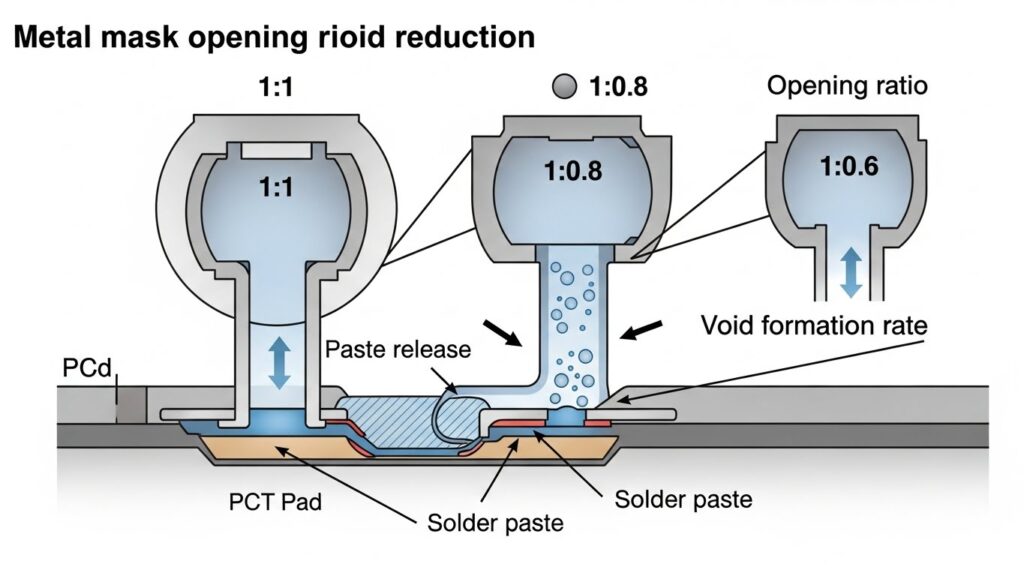

メタルマスク開口率がボイドに与える影響

メタルマスクとは、基板上にはんだペーストを印刷するためのステンシル(型板)のことです。

このマスクに開けられた穴(開口部)の大きさが、供給されるはんだの量を決定します。

もし、基板のパッドサイズと同じ大きさ(開口率100%)でメタルマスクを設計すると、どうなるでしょうか。

部品が載った際、はんだペーストはパッド全面を隙間なく埋めてしまいます。

すると、リフロー時に発生したガスが逃げるための「隙間」がなくなり、部品の下にガスが閉じ込められてしまいます。

ここで重要になるのが「開口率を下げ、分割する」という考え方です。

パッド全面にはんだを塗るのではなく、あえて「塗らない領域」を作ることで、そこをガスの排出路(アウトガスパス)として機能させるのです。

表面張力と部品の浮き沈み

開口率を下げすぎると、今度ははんだの量が不足し、接合強度が保てなくなります。

また、はんだが溶けた際の表面張力により、部品が過度に沈み込んだり、逆に浮き上がったりすることもあります。

適切な開口率は、以下の3つのバランスによって決まります。

- ガスの排出を助ける十分なスペースがあるか。

- 部品の自重を支え、適切な接合厚み(スタンドオフ)を確保できるか。

- 接合部として必要な電気的・機械的特性を維持できるか。

ボイド率を下げるための具体的な作業の流れ(ステップ1〜5)

実務においてメタルマスクの開口率を決定し、ボイド率を低減させるためのプロセスを解説します。

ステップ1:対象部品の特定とターゲットボイド率の設定

まず、基板上のどの部品がボイドに弱いかを特定します。ターゲットとなるのは主に以下の部品です。

- QFN、DFNなどの底面電極部品

- パワーIC、MOSFET

- 大型LED

- 高周波モジュール

これらの部品に対し、目標とするボイド率(例:20%未満、10%未満など)を設計基準として設けます。

ステップ2:現状のパッドサイズとマスク厚の確認

メタルマスクの開口率を論じる前に、マスクの厚みを確定させる必要があります。

一般的なスマートフォン向け基板なら80μm〜100μm、車載・産業機器なら120μm〜150μmが主流です。

厚みが決まれば、供給されるはんだの体積が計算できます。

開口率を変更するということは、この供給体積を調整することを意味します。

ステップ3:開口パターンの設計(ウィンドウペーン方式の採用)

大きなサーマルパッドに対して、一つの大きな開口部を設けるのは避けます。

代わりに、複数の小さな窓に分割する「ウィンドウペーン(窓枠)」パターンの採用を検討します。

具体的には、以下のような分割方法があります。

- 4分割(田の字型):中~小型のパッドに最適。

- 9分割、16分割:大型のパッドで、より細かくガスを逃がしたい場合に有効。

- 斜め格子・ストライプ型:特定方向へのガス排出を促す場合に検討。

この際、窓と窓の間の「桟(ブリッジ)」の幅は、最低でも0.15mm〜0.20mm程度確保します。

これより細いと、メタルマスクの強度が不足し、印刷時に破損する恐れがあります。

ステップ4:開口率の算出と調整

一般的に、ボイドを抑制するための適切な開口率は「パッド面積に対して60%〜80%」と言われています。

100%(全面印刷)から段階的に下げていき、シミュレーションや実験基板で最適な値を探ります。

- 60%以下:ボイドは減るが、はんだ不足(ドライジョイント)や、部品のスタンドオフが低くなりすぎるリスクがある。

- 80%以上:はんだ量は十分だが、ボイドの排出路が狭くなり、ボイド率が上がるリスクがある。

最近の推奨値としては、70%前後の開口率で、かつ窓枠状に分割する設計が、最もバランスが良いとされています。

ステップ5:試作とX線検査による検証

設計したメタルマスクで試作を行い、透過X線検査装置を用いてボイド率を測定します。

ここで重要なのは、1箇所の結果だけで判断せず、複数の基板でバラツキを確認することです。

もし特定の箇所に大きなボイドが集中している場合は、開口パターンの配置(ガスが逃げる方向)を再考する必要があります。

最新の技術トレンドや将来性

2026年現在、メタルマスクの設計だけで解決できない超低ボイドへの要求に対し、新しい技術が次々と導入されています。

真空リフロー技術の普及

はんだが溶融しているタイミングでリフロー炉内を一時的に減圧(真空状態)にする技術です。

これにより、はんだ内部のガスが物理的に引き出され、ボイド率を5%以下に抑えることが可能になります。

メタルマスクの開口率設計と真空リフローを組み合わせることで、従来では不可能だった極限の信頼性が実現されています。

特殊形状開口と3Dステンシル

単なる正方形の分割だけでなく、中心部を薄くし周辺部を厚くする「3D(段付き)メタルマスク」も活用されています。

また、開口部の内壁をレーザーで滑らかにするだけでなく、ナノコーティングを施すことで、微細な開口部からの「はんだ抜け」を改善し、安定した供給量を確保する技術も一般的になりました。

AIによる開口設計の最適化

過去の膨大な実装データとボイド発生率を学習させたAIが、部品の形状や基板の熱容量、はんだペーストの特性を入力するだけで、最適なメタルマスク開口パターンを自動生成するツールが登場しています。

これにより、熟練エンジニアの経験に頼っていた設計工程が標準化されつつあります。

環境配慮とはんだ粉末の微細化

環境規制の強化に伴い、ハロゲンフリーのフラックスが主流となっています。

しかし、これらは一般的にボイドが発生しやすい傾向があります。

そのため、はんだ粉末のサイズをType 4(20-38μm)からType 5(15-25μm)やType 6へと微細化し、印刷性を高めることで、開口率を下げても安定した接合を得る試みが続いています。

よくある質問(FAQ)

Q1. 開口率を下げると、はんだボール(飛散)が発生しやすくなりませんか?

A. 逆です。

開口率を下げ、適切に分割することで、部品が載った際のはんだの「はみ出し」が抑えられます。

むしろ開口率100%の方が、部品の下で押し潰されたはんだが周囲に飛び出し、はんだボールの原因になりやすいです。

Q2. 窓枠状に分割した際、はんだが繋がらずに隙間が残りませんか?

A. リフロー時に、はんだは加熱されて融け広がる「濡れ広がり」という性質を持っています。

0.2mm程度の桟であれば、溶融したはんだ同士が繋がり、最終的には一つの接合部を形成します。

これを「コアレッスンス(融合)」と呼びます。

ただし、濡れ性が極端に低い基板(金メッキの状態が悪いなど)では隙間が残ることもあるため注意が必要です。

Q3. 円形の開口と四角形の開口、どちらがボイドに有利ですか?

A. 一般的には四角形の方がガス排出路を確保しやすい設計が可能です。

円形は角がないため「はんだの抜け」は良いですが、面積効率が悪くなります。

微細部品には円形、大型のサーマルパッドには四角形(分割)という使い分けが定石です。

Q4. マスクの厚みを変えずにボイドを減らす一番の近道は何ですか?

A. 開口率を現状の100%から70〜80%に落とし、かつ4分割以上にすることです。

これだけで、多くのケースでボイド率は半減します。

まとめ

ボイド対策におけるメタルマスク開口率の「正解」は、単に小さくすることではなく、ガスの逃げ道(アウトガスパス)を意図的に作り出す設計にあります。

今回のポイントを整理すると以下の通りです。

- ボイドは熱放散性と機械的強度を著しく損なう。

- 開口率を70%〜80%に設定し、1:1の設計から卒業する。

- ウィンドウペーン(窓枠状)パターンを採用し、ガスの排出路を確保する。

- マスクの厚みとはんだペーストの特性を考慮し、トータルで最適化する。

- 最新の真空リフローやAI設計ツールも視野に入れ、常に手法をアップデートする。

メタルマスクの設計は、一度テンプレート化してしまえば、以降の製品でも高い再現性を発揮します。

まずは現在扱っているQFNやパワーデバイスの設計図面を見直し、全面印刷になっていないか確認することから始めてみてください。

その一歩が、製品の信頼性を飛躍的に高めることにつながります。