電子機器の小型化・高性能化が進む現代において、基板実装技術の要となっているのがBGA(Ball Grid Array)です。

しかし、その構造ゆえに「正しく はんだ付け されているかどうかが外観からでは全くわからない」という大きな課題を抱えています。

本記事では、製造現場のエンジニアや品質管理担当者、あるいはこれから電子工作のプロを目指す方に向けて、BGA実装における検査の難易度と、その解決策であるX線検査の限界、そして最新技術について徹底的に解説します。

この記事を読むことで、BGA実装の品質保証に不可欠な知識を網羅的に習得し、トラブルを未然に防ぐための判断基準を養うことができます。

BGA実装の定義と背景:なぜ検査が重要なのか

まず、BGA(Ball Grid Array)とは何か、そしてなぜこれほどまでに検査が難しいと言われるのか、その背景を整理しましょう。

BGA(Ball Grid Array)の構造的特徴

BGAは、ICパッケージの底面に格子状(アレイ状)に並んだ「はんだボール」を電極として、基板と接続する表面実装部品の一種です。

従来のQFP(Quad Flat Package)などのようにパッケージの周囲からリード線が出ているタイプとは異なり、接続部がすべてパッケージの真下に隠れてしまいます。

なぜBGAが主流になったのか

電子機器の多機能化に伴い、ICのピン(端子)数は爆発的に増加しました。

従来のリードタイプでは、ピン数を増やすためにリードの間隔(ピッチ)を極限まで狭くする必要がありましたが、これには物理的な限界や製造時のブリッジ(短絡)リスクが伴います。

BGAはパッケージの底面全体を接続領域として利用できるため、同じ面積でも圧倒的に多くの端子を配置でき、さらに電気信号の経路が短くなることで高速信号伝送にも有利という特性を持っています。

検査の重要性と「見えない」ことのリスク

BGAの最大の欠点は、実装後にはんだ付けの状態を肉眼や一般的な光学カメラ(AOI:自動外観検査装置)で確認できないことです。

もし、はんだが十分に溶けていなかったり(未溶融)、隣のボールとくっついていたり(ブリッジ)、内部に気泡(ボイド)が発生していたりしても、外からは完璧に実装されているように見えてしまいます。

これらの不具合を放置したまま製品を出荷すると、市場に出た後に熱ストレスや振動で断線し、重大な故障を引き起こす可能性があります。

そのため、非破壊で内部を透過して観察できるX線検査が、BGA実装における「品質の番人」として極めて重要な役割を担っているのです。

X線検査の具体的な仕組み:透過と断層のテクノロジー

X線検査装置がどのようにして、目に見えないBGAの裏側を映し出しているのか。

その仕組みを詳細に解説します。

X線の透過原理と物質の密度

X線は非常に波長が短い電磁波であり、物質を通り抜ける性質を持っています。

しかし、すべての物質を同じように通り抜けるわけではありません。

物質の「密度」と「原子番号」によって、X線の吸収率が異なります。

- 樹脂やプラスチック(パッケージ材)、基板材料(FR-4):密度が低いため、X線はほとんど吸収されず、明るく(白っぽく)透過します。

- 銅(配線パターン):中程度の密度で、ややX線を吸収します。

- はんだ(錫、銀、銅、または鉛):密度が非常に高いため、X線を強く吸収し、画像上では黒く(濃く)映し出されます。

このコントラストの差を利用することで、基板やパッケージを透過して、その間にある「はんだボール」の形状だけをくっきりと浮き上がらせることができるのです。

2D(透過)検査と3D(CT)検査の違い

X線検査には大きく分けて2つの手法があります。

2D X線検査(透過像)

真上からX線を照射し、検出器で受け取る方式です。

レントゲン写真と同じ原理です。

- メリット:検査速度が速く、装置コストが比較的低い。ブリッジ(短絡)や大きなボイドの検出に優れる。

- デメリット:多層基板の場合、裏面の部品や内層の配線が重なって映ってしまうため、判別が困難になるケースがある。

3D X線検査(CTスキャン)

基板やX線源、検出器を回転させながら、数百から数千枚の画像を撮影し、コンピュータで3次元モデルを再構成する方式です。

- メリット:任意の位置で「切り出し(スライス)」ができるため、部品の重なりの影響を完全に排除できる。はんだの高さ方向の情報や、フィレットの形成状態まで詳細に把握可能。

- デメリット:撮影と計算に時間がかかるため、全数検査には高速な専用装置が必要。

解像度と拡大倍率を決定する要素

BGAの微細化が進む中、検査装置には高い解像度が求められます。

これに大きく関わるのが「焦点サイズ(フォーカスサイズ)」です。X線を発生させる源(X線管)の焦点が小さければ小さいほど、画像はシャープになります。

これを「マイクロフォーカスX線」と呼び、現在のBGA検査では欠かせない技術となっています。

作業の具体的な流れ:BGA検査のステップ・バイ・ステップ

実際の製造現場で、BGAのX線検査がどのように進められるのか、その標準的なワークフローを5つのステップで解説します。

ステップ1:検査基準の設定とプログラム作成

まず、対象となるBGAのデータ(CADデータやマウンタの座標データ)を装置に取り込みます。

- ボールの直径、ピッチ、個数の登録。

- 良品判定の閾値(しきい値)の設定:ボイドの許容面積(例:面積比25%以下)、ボールの真球度、ズレの許容範囲などを定義します。

ステップ2:基板の搬入と位置合わせ(アライメント)

装置内に基板をセットします。

自動検査装置(AXI)の場合はコンベアで運ばれ、マニュアル装置の場合は作業者がステージに置きます。

X線カメラで基板上の基準マーク(フィデューシャルマーク)を読み取り、正確な座標位置を補正します。

ステップ3:撮影の実行(2D/2.5D/3D)

設定されたプログラムに従い、撮影を開始します。

BGAの真上からだけでなく、少し斜めから撮影する「傾斜観察(2.5D)」が非常に有効です。

斜めから見ることで、ボールが潰れている様子や、基板とボールの接合面の状態(ぬれ上がり)が視覚的に捉えやすくなります。

ステップ4:画像解析と欠陥検出

取得した画像をソフトウェアが自動で解析します。

主なチェック項目は以下の通りです。

- ブリッジ:隣接するボール同士が接触していないか。

- ボイド:ボール内部に気泡が含まれていないか、またそのサイズは許容範囲内か。

- 未溶融・位置ズレ:はんだが溶けきらずに元の形状を保っていないか、パッドから大きく外れていないか。

ステップ5:判定結果の確認とフィードバック

装置が自動的に「PASS(合格)」または「FAIL(不合格)」を出します。

不合格となった箇所は、作業者が目視で最終確認(ベリファイ)を行います。

もし不具合が連続して発生している場合は、直ちにリフロー炉(はんだ付けの加熱工程)の温度プロファイルを確認し、製造工程へ改善の指示をフィードバックします。

BGA検査で「どこまで見えるのか」と最新の技術トレンド

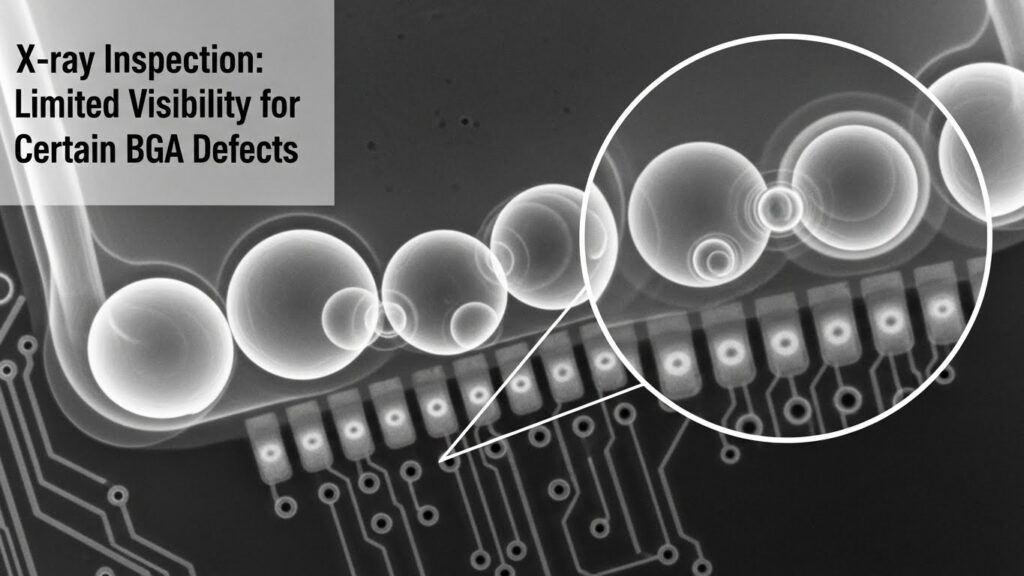

X線検査は万能に見えますが、実は長年「見えにくい」とされてきた難敵が存在します。

ここでは、最新技術がその課題をどう克服しているかを解説します。

検出が最も難しい不具合:ヘッド・イン・ピロー(HiP)

BGA実装において最も厄介な不具合が「ヘッド・イン・ピロー(枕頭現象)」です。

これは、加熱中にBGAパッケージが反ってしまい、はんだボールと基板上のプリコートはんだが一旦離れ、冷える際にもう一度接触するものの、表面の酸化膜が邪魔をして「完全には融合せず、ただ乗っかっているだけ」の状態になる現象です。

真上からの2D X線では、正常なボールと見分けがつきません。

最新トレンド1:高解像度3D-AXIの普及

前述のHiPや、微細なクラックを検出するために、インライン(生産ラインの中)で高速に3D撮影ができる3D-AXI(Automated X-ray Inspection)の導入が進んでいます。

高速演算プロセッサの進化により、以前は数分かかっていたCT再構成が数秒で行えるようになっています。

最新トレンド2:AI(人工知能)による自動判定

従来の検査は、輝度(明るさ)の閾値で判定していましたが、これでは誤検知(良品を不良と判定する)や見逃しが発生しやすいという課題がありました。

最新の装置では、数万枚の欠陥画像を学習した「ディープラーニング(深層学習)」AIを搭載しています。

これにより、熟練の検査員のような「感覚的かつ正確な判断」を自動で行うことが可能になり、検査精度の向上と工数削減を同時に実現しています。

最新トレンド3:ナノフォーカスX線の登場

さらに微細な半導体パッケージ(チップレット技術や3D実装)に対応するため、焦点サイズが1マイクロメートル以下の「ナノフォーカスX線源」も実用化されています。

これにより、ボール内部の極微小なクラックまで可視化できるようになっています。

よくある質問(FAQ)

BGAのX線検査に関して、よく寄せられる疑問にお答えします。

Q1:X線検査をするとIC内部のデータが消えたり、故障したりしませんか?

通常、検査で使用されるX線の線量では、デジタルICのデータが消去されたり、素子が破壊されたりすることはまずありません。

ただし、非常に高いエネルギーを長時間照射し続けると、メモリ素子の一部に影響が出る可能性はゼロではありません。

一般的な量産ラインでの検査時間(数秒から数十秒)であれば問題ありませんが、研究開発などで長時間CT撮影を行う場合は、累積線量に注意が必要です。

Q2:検査で見つかったBGAの不良は修理(リワーク)できますか?

はい、可能です。BGA専用のリワーク装置を使用します。

特定の部品だけを局所的に加熱して取り外し、新しいボールを載せ直したり、新しいBGAに交換したりします。

リワーク後も、正しく修正されたか確認するために再度X線検査を行うのが一般的です。

Q3:X線検査装置は非常に高価ですが、外注でも対応可能ですか?

はい。自社で装置を保有していない場合でも、受託検査サービスを提供している会社が多くあります。

試作開発時や、市場不具合の原因究明時のみスポットで利用する企業も多いです。

Q4:ボイド(気泡)は、少しでもあると不良になるのでしょうか?

いいえ、ボイドがゼロであることは稀です。

IPC(電子回路組立の国際標準規格)などの基準では、ボールの投影面積に対して25%〜30%以下であれば許容されることが一般的です。

ボイドの場所も重要で、接合界面(基板との付け根)にあるボイドは断線のリスクが高いため、厳しく判定されます。

まとめ

BGA実装の検査は、その「見えない」という性質から、電子製造において最も難易度が高い工程の一つです。

しかし、X線検査技術の進化により、かつては不可能だった内部の状態確認が、今や高精度かつスピーディーに行えるようになっています。

最後に、この記事のポイントをまとめます。

- BGAはその構造上、外観検査(AOI)では接続品質を保証できない。

- X線検査は、物質の密度差を利用して「はんだの状態」を非破壊で可視化する。

- 2D検査はスピードに優れ、3D(CT)検査は重なりを解消し詳細な解析が可能。

- ヘッド・イン・ピロー(HiP)のような難解な不具合には、斜め観察や3D検査が必須。

- AI技術の導入により、検査の自動化と高精度化が劇的に進んでいる。

BGAを正しく実装し、信頼性の高い製品を作るためには、X線検査の原理を正しく理解し、適切な装置と基準を選択することが不可欠です。

本記事が、皆様の実装品質向上の一助となれば幸いです。