基板設計や製造の現場において、設計者の意図に反してシルク印刷(レジェンド印刷)がランド(はんだ付け用のパッド)に重なってしまうトラブルは、決して珍しいことではありません。

しかし、この小さな重なりが製品の信頼性や製造効率に大きな悪影響を及ぼすことがあります。

本記事ではシルク印刷がランドに被った際の具体的な影響、設計段階での回避策、そして現場で採用されている許容基準について、最新の技術動向を交えながら詳細に解説します。

初心者の方は設計の基礎知識として、中級者の方は製造現場とのスムーズな連携のための専門知識として、ぜひ最後までお読みください。

1. 言葉の定義と背景:なぜシルクの重なりが重要なのか

基板製造におけるシルク印刷とランドの関係を理解するために、まずはそれぞれの役割と、なぜそれらが干渉してはいけないのかという背景を整理します。

シルク印刷(レジェンド印刷)とは

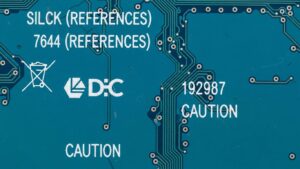

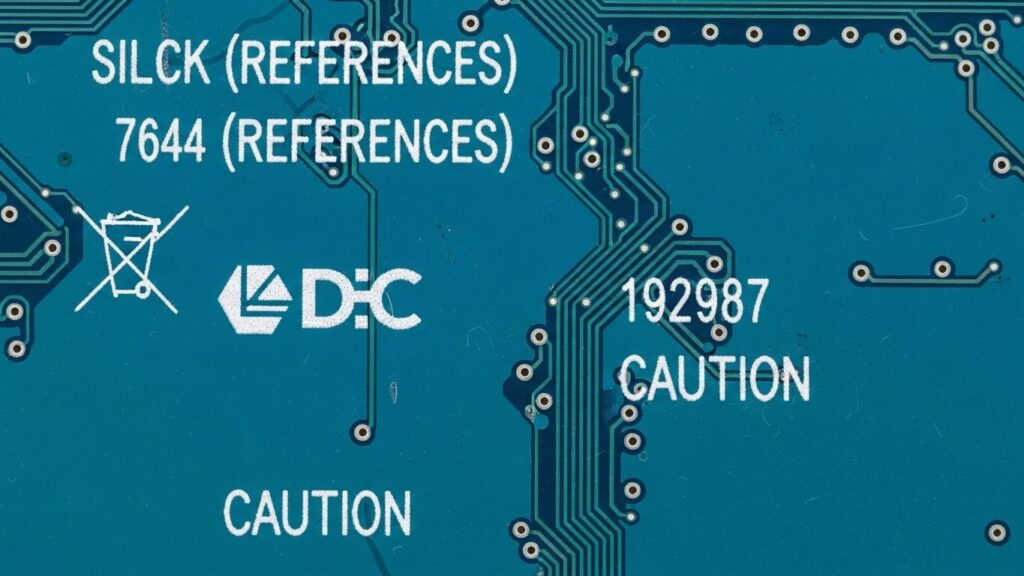

シルク印刷とは、プリント基板の表面に部品番号(リファレンス)、ロゴ、極性マーク、注意書きなどを印刷する工程を指します。

本来はシルクスクリーンを用いてインクを転写していましたが、近年ではデジタルデータを直接印刷するインクジェット方式も普及しています。

その主な目的は、実装作業の効率化や、保守点検時の識別性を高めることにあります。

ランド(パッド)とは

ランドとは、電子部品の端子をはんだ付けするための銅箔の露出部分です。

表面実装部品の場合はパッドと呼ばれ、リード部品の場合はスルーホール周囲の銅箔部分を指します。

電気的な接続点であり、基板の機能における心臓部と言えます。

なぜ重なりが問題になるのか

シルク印刷がランドに被ると、大きく分けて以下の3つの問題が発生します。

- はんだ付け不良:シルクインクは熱硬化性の樹脂であり、はんだを弾く性質(非湿潤性)を持っています。ランドの上にインクが乗ってしまうと、はんだと銅箔の合金層が形成されず、イモはんだやオープン不良(接続不良)の原因となります。

- 部品の浮き:インクには数ミクロンから数十ミクロンの厚みがあります。微細な表面実装部品(0603や0402サイズなど)の場合、インクの厚みによって部品が傾いたり、片方の端子が浮き上がったりする「マンハッタン現象(墓石現象)」を引き起こすリスクが高まります。

- ガス発生の問題:リフロー(加熱炉)での加熱時、インクに含まれる成分が揮発し、はんだ内部にボイド(気泡)を形成することがあります。これにより接続強度が低下します。

このように、シルクの重なりは単なる見た目の問題ではなく、基板の電気的・機械的信頼性に直結する重要な課題なのです。

2. 具体的な仕組み:インクとランドが干渉するメカニズム

シルク印刷がランドに被ってしまう原因は、単なる設計ミスだけではありません。

製造プロセスにおけるさまざまな要因が複雑に絡み合っています。

製造プロセスにおける位置ズレ(レジストレーション・エラー)

基板製造では、各工程で位置合わせ(アライメント)が行われます。

しかし、以下の理由により物理的なズレが必ず発生します。

- フィルムの伸縮:かつての写真製版方式では、温度や湿度によってフィルムがわずかに伸縮し、印刷位置がズレることがありました。

- 版のたわみ:スクリーン印刷時、スキージ(ヘラ)が版を押し付ける際の圧力で、版自体が微細に伸び、中心部と外周部で位置がズレることがあります。

- 基板自体の公差:基板をカットする際の寸法精度や、多層基板の積層時のズレが影響します。

現代の高度な工場では、CCDカメラによる自動位置合わせが行われていますが、それでも±0.05mm〜±0.1mm程度の公差(許容誤差)を見込む必要があります。

インクの滲みと太り

液体であるインクを印刷するため、印刷直後にインクが横方向に広がることがあります。

これを「滲み」や「太り」と呼びます。

設計データ上ではランドから離れていても、実際に印刷されるとインクが広がってランドの端に触れてしまうケースがあります。

CAD設計データの問題

設計段階で「シルクとレジスト(はんだマスク)のクリアランス」が適切に設定されていないことが最も根本的な原因です。

設計ツール(EDA)上では綺麗に見えていても、製造用データ(ガーバーデータ)に変換する際や、製造側の最適化処理で問題が表面化することがあります。

表:印刷方式による特性の違い

| 特徴 | スクリーン印刷 | インクジェット印刷 |

| 解像度 | 中程度(線幅0.15mm〜) | 高い(線幅0.1mm〜) |

| 位置精度 | 版の伸びの影響を受ける | 座標制御のため高精度 |

| インク厚み | 15〜30μm程度(厚め) | 10μm程度(薄め) |

| 重なりリスク | 物理的なズレが起きやすい | 制御はしやすいがゼロではない |

3. 作業の具体的な流れ:シルク被りを防ぐステップ5

設計から製造までのフローにおいて、シルク被りを未然に防ぎ、発生時に適切に対処するための5つのステップを解説します。

ステップ1:DRC(デザインルールチェック)の設定

設計の初期段階で、使用するCADツールのDRC機能を正しく設定します。

- Silk to Solder Mask Clearance:シルクとレジスト開口部の距離を最低0.1mm(推奨0.15mm以上)に設定します。

- なぜレジスト開口部基準なのか:ランドそのものではなく、レジストがない領域(開口部)にシルクが入らないように設定するのが鉄則です。レジストの上であれば、多少ズレてもはんだ付けには影響しないからです。

ステップ2:コンポーネントライブラリの見直し

頻繁に使用する部品(抵抗、コンデンサ、ICなど)のフットプリントを最適化します。

- 部品の型番を示すシルクを、部品の真下(センター)ではなく、実装後も確認できる外側に配置します。

- ただし、小型化が求められる基板では外側に配置するスペースがないため、その場合はシルクをあきらめ、アセンブリ図面(実装図)で管理する決断も必要です。

ステップ3:CAM編集での自動クリッピング

基板工場にデータを送ると、工場のCAMオペレーターがデータをチェックします。

- 多くの工場では、ランドに被っているシルクを自動的に削除する「クリッピング(カッティング)」処理を行います。

- 注意点:自動でカットされると、文字が欠けて読めなくなる(例:R10がF10に見えるなど)ことがあります。これを防ぐには、設計者が最初から被らない位置に配置しておくのがベストです。

ステップ4:ガーバービューワーによる最終確認

出図前に、設計者自身がガーバービューワーを用いて「レジスト層」と「シルク層」を重ねて表示し、干渉がないかを目視で確認します。

- 特に高密度のIC周りや、コネクタのピン番号などは重なりやすいため重点的にチェックします。

ステップ5:製造指示書への明記

もし特定の場所でシルクが被ることが避けられない場合、製造指示書に方針を明記します。

- 「ランドから0.1mm以内にあるシルクは一律カットすること」

- 「文字の識別性が失われる場合は、シルクの位置を微調整して良い」などの指示を入れることで、意図しない製造不良を防ぐことができます。

4. 最新の技術トレンドや将来性

2026年現在、シルク印刷の技術は進化を続けており、従来のような「重なり」の問題を技術的に克服する動きが出ています。

インクジェットダイレクト印刷の普及

版を必要としないインクジェット方式が主流になりつつあります。

この方式の最大のメリットは、基板ごとに微妙に異なる伸縮やズレをリアルタイムで補正して印刷できる点です。

- 適応印刷(Adaptive Printing):基板上のランド位置をカメラでスキャンし、その位置に合わせてシルクデータをリアルタイムで変形・移動させて印刷します。これにより、物理的な重なりのリスクが劇的に減少しました。

レーザーマーキング技術

インクを使用せず、基板表面(レジスト層など)をレーザーで変色させて文字を刻印する技術です。

- 消耗品が不要で、インクの厚みによる段差も発生しません。

- 0201サイズのような極小部品の隣でも、にじみのない極めて細かな印字が可能です。

デジタルツインとAIによるDRC

AIを活用した設計支援ツールが登場しています。

- 単純な距離のチェックだけでなく、「この位置にシルクがあると、はんだフィレットの形成を阻害する可能性がある」といったリスクを、過去の製造データに基づきAIが予測してアラートを出します。

- これにより、人間の目では見落としがちな微細な干渉も事前に排除できるようになっています。

5. よくある質問(FAQ)

Q1:シルクがランドに数ミクロンだけ被っています。許容されますか?

原則として、ランドの銅箔露出部(レジスト開口部)へのシルク侵入は「許容されない」と考えるのが安全です。

IPC(電子回路技術国際標準)などの基準では、はんだ接合部にインクが混入することは品質低下とみなされます。

ただし、工場の製造能力や製品の重要度によっては、0.05mm程度の微細な侵入は「自動カット」で対応されるのが一般的です。

Q2:シルクをカットしたら文字が読めなくなりました。どうすればいいですか?

文字の一部が欠けても、前後の文脈や他のマークから識別可能であれば、機能上の問題はありません。

しかし、数字の「0」がカットされて「C」に見えるようなケースは誤実装を招きます。

このような場合は、フォントサイズを小さくするか、文字を横向きにする、あるいはシルク自体を省略して基板の銅箔エッチングで文字を作る(銅文字)といった手法を検討してください。

Q3:レジスト(はんだマスク)の色によって、シルクの被りやすさは変わりますか?

インクの成分自体は大きく変わりませんが、視認性が異なります。

例えば、白いレジストに黒いシルクを印刷する場合、コントラストが強いため、わずかなズレも検査装置(AOI)で検出しやすくなります。

一方で、黒いレジストに白いシルクを乗せる場合、インクの厚みを出すために重ね塗りをする必要があり、その分だけ「太り」が発生しやすくなる傾向があります。

Q4:手作業ではんだ付けをする場合なら、多少の被りは無視しても良いでしょうか?

手作業であっても避けるべきです。コテ先でシルクインクを加熱すると、インクが焦げて煙が発生したり、コテ先が汚れたりします。

また、見た目にはついてるように見えても、インクの上の層にはんだが乗っているだけの「天ぷらはんだ」になりやすく、後から部品がポロッと取れる原因になります。

Q5:VIA(ビア)の上にシルクを載せるのは問題ありますか?

VIAがテンティング(レジストで覆われている状態)であれば問題ありません。

しかし、VIAが露出している(パッドとしての役割を持つ)場合や、VIAからガスが抜ける必要がある場合は、シルクが穴を塞いだり穴の中に流れ込んだりすることを避ける必要があります。

まとめ

シルク印刷がランドに被るという現象は、一見すると些細なデザインの不備に見えるかもしれません。

しかし、その裏には製造工程の物理的な制約や、はんだ付けという化学反応の繊細さが隠れています。

記事のポイントを振り返ります:

- シルクの重なりは、はんだ不良や部品の浮きといった致命的な欠陥を引き起こす。

- 製造公差やインクの滲みを考慮し、設計段階で0.1mm〜0.15mmのクリアランスを確保する。

- 万が一の重なりに備え、工場の自動クリッピング機能を理解し、ガーバー確認を怠らない。

- インクジェット印刷やAIによる設計支援など、最新技術がこの問題の解決を後押ししている。

設計者と製造現場が互いの制約を理解し、適切なデザインルールを運用することで、歩留まりが高く信頼性の強い製品を生み出すことができます。

今回の知識を次回の基板設計や製造依頼にぜひ活かしてください。