いま、電子機器受託製造サービス(EMS)の世界に、かつてない激震が走っています。

2024年から2025年にかけて加速したAIブームは、単なるソフトウェアの流行に留まらず、それらを動かすハードウェア、すなわちAI基板の製造現場に未曾有の負荷をかけています。

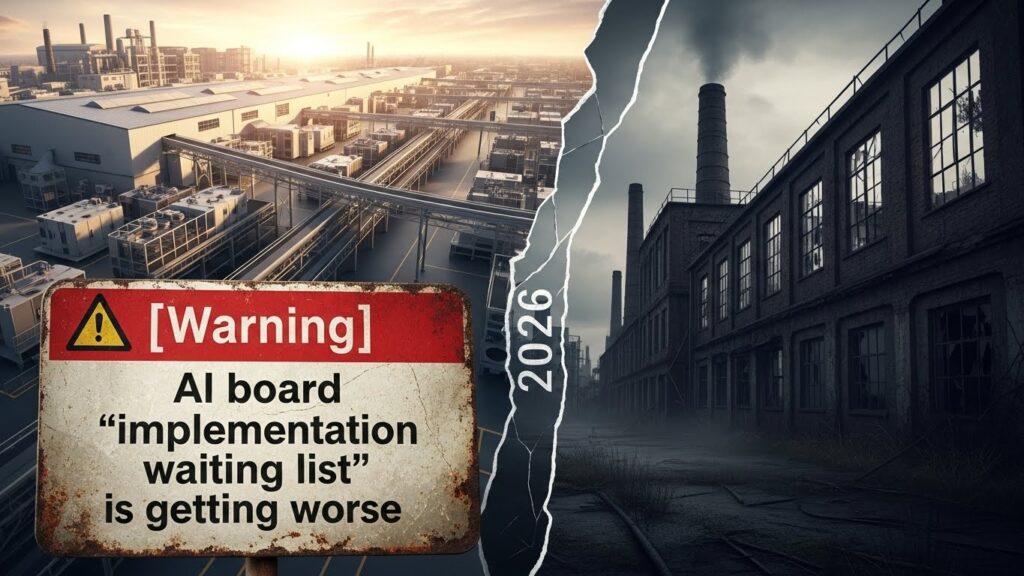

2026年現在、多くの製造業者が直面しているのは、単なる部品不足ではありません。

設計、材料調達、そして最終的な基板実装(SMT)に至るすべての工程で発生している深刻な「待ち」の列です。

特にAI処理に特化した高密度・高性能な基板の製造現場では、数ヶ月から、長いものでは1年以上の実装待ちが発生しています。

この記事ではなぜこのような事態に陥っているのか、そして2026年という節目において、国内の中小基板実装工場がどのような「二極化」の荒波に飲まれているのかを徹底解説します。

この記事を読み終える頃には、AI基板製造の最前線で起きている技術的変革と、今後の市場を生き抜くための戦略的視点が得られるはずです。

1. AI基板実装における「実装待ち」の定義と深刻な背景

まず、なぜAI基板がこれほどまでに製造困難で、実装待ちを引き起こしているのか、その定義と背景を整理しましょう。

AI基板とは何か

AI基板とは、主に大規模言語モデル(LLM)や画像生成AIなどの処理を行うために設計された、高度な計算能力を持つ基板を指します。

具体的には、NVIDIAのBlackwellアーキテクチャに代表されるGPUや、GoogleのTPUといったAIアクセラレータを搭載したメインボード、およびそれらを接続する高速通信基板のことです。

これらの基板は、私たちが普段手にするスマートフォンや家電の基板とは、次元の異なる技術水準が求められます。

実装待ちが発生している3つの主要因

2026年において実装待ちが深刻化している理由は、主に以下の3点に集約されます。

- 製造難易度の爆発的な上昇 AIチップは消費電力が極めて高く、それに伴う発熱量も膨大です。これを制御するための放熱設計や、数十層にも及ぶ多層基板の製造は、対応できる工場が世界的に限られています。

- 材料供給のボトルネック 基板の芯となる「ABF(味の素ビルドアップフィルム)基板」や、高周波特性に優れた特殊な銅張積層板の供給が、需要に追いついていません。材料が入らなければ、実装ラインを動かすことすらできません。

- 先端パッケージング技術のキャパシティ不足 TSMCなどが提供するCoWoS(Chip on Wafer on Substrate)と呼ばれる、チップとメモリを1つのパッケージに収める高度な技術の製造枠が、大手ハイテク企業によって数年先まで買い占められています。

なぜ2026年が「二極化」の年なのか

これまで、国内の中小基板実装工場は、多品種少量生産を武器に生き残ってきました。

しかし、2026年は技術の分岐点となりました。

AI基板の製造に対応するためには、数億円規模の最新型マウンター(部品装着機)や、高精度なX線検査装置、さらにはクリーンルームの維持管理が必要です。

この投資ができる「先端対応工場」と、従来の家電や産業機器の基板のみを扱う「従来型工場」との間で、受注の質と収益性に決定的な差が生まれています。

これが「二極化の正体」です。

2. AI基板を支える具体的な仕組みと製造のメカニズム

AI基板の製造がなぜ難しいのか、その内部構造を詳しく見ていきましょう。

図解を文章で表現するように、その詳細を解説します。

超多層・高密度配線(HDI)構造

一般的な家電製品の基板は4層から8層程度ですが、AI基板では20層、30層という超多層構造が珍しくありません。

基板の内部は、まるで高層ビルのような構造になっています。

各層の間を繋ぐのは「マイクロビア」と呼ばれる、髪の毛よりも細いレーザーで開けられた穴です。

AI基板では、このマイクロビアが何万箇所も配置され、信号が最短距離で伝わるよう設計されています。

HBM(広帯域メモリ)との統合

AIチップの性能を最大限に引き出すために、チップのすぐ横に「HBM(High Bandwidth Memory)」が配置されます。これらはインターポーザーと呼ばれる中間基板を介して接続されます。

この接続はミクロン単位の精度が求められ、わずかな塵や温度変化による歪みも許されません。

実装工程では、従来のハンダ付けよりも遥かに微細な「マイクロバンプ」による接合が行われます。

これが、一般的なSMTラインでは対応できない大きな壁となっています。

圧倒的な熱対策:サーマル・マネジメント

AI基板は、動作時に100度を超える熱を発することがあります。

この熱を逃がすために、基板自体に「サーマルビア」と呼ばれる熱伝導用の穴を大量に配置したり、基板の内部に厚い銅箔の層を設けたりします。

さらに、実装後の基板には「ベイパーチャンバー」や「液冷ブロック」といった特殊な冷却ユニットが装着されます。これらの重量物を基板に固定するための強靭な物理構造も、AI基板ならではの特徴です。

高速信号伝送と低損失材料

AI処理では、テラビット級のデータが基板上を行き来します。

電気信号は高速になればなるほど、基板の材料(樹脂)に吸収されて減衰してしまう性質があります。

そのため、2026年の最先端基板では、誘電正接(電気の逃げやすさ)が極めて低いフッ素樹脂系などの特殊材料が使用されます。

これらの材料は熱膨張率が通常のFR-4基板と異なるため、実装時の温度管理(リフロー条件)が劇的に難しくなります。

3. AI基板実装の具体的な流れ:ステップ1からステップ5

AI基板が工場に運び込まれ、完成するまでの具体的なプロセスを追ってみましょう。

ステップ1:超精密なクリームハンダ印刷

まずは、基板上のパッド(部品との接合部)にハンダのペーストを印刷します。

AI基板では、部品の間隔が極めて狭いため、印刷の厚みを1ミクロン単位で管理する必要があります。

3Dハンダ印刷検査機(SPI)を使い、すべてのパッドに適切な量のハンダが乗っているかを瞬時にチェックします。

ここで0.1%でも誤差があれば、後の工程で修正不可能な不良に繋がります。

ステップ2:高速・高精度マウンターによる部品搭載

次に、マウンターと呼ばれる機械が部品を基板に置いていきます。

AI基板には、数千個の小さなコンデンサと、巨大で重いAIチップが混在しています。

最新のマウンターは、カメラで部品の底面を認識し、基板の歪みをリアルタイムで補正しながら配置します。

特にAIチップのような高価な部品(1つ数百万円することもあります)を扱う際は、ロボットアームの圧力すらも電子制御されます。

ステップ3:窒素(N2)リフローによる加熱・接合

部品を載せた基板は、リフロー炉という長いオーブンの中を通ります。

AI基板は熱容量が非常に大きいため、表面と内部で温度差が生じやすいのが課題です。

2026年の現場では、酸素濃度を極限まで下げた「窒素リフロー」が標準です。

これにより、ハンダの酸化を防ぎ、微細な接合部の信頼性を高めます。

温度プロファイル(加熱の時間と温度のグラフ)は、基板ごとに数千回のシミュレーションを経て決定されます。

ステップ4:高度な非破壊検査(X線・AOI)

見た目だけでは、巨大なチップの下にある数万個の接合部が正しく付いているか分かりません。

そこで、3D-CT機能を備えたX線検査装置が活躍します。

基板を破壊することなく、内部のハンダ付けの状態を立体的にスキャンし、AIが自動的にクラック(亀裂)やブリッジ(短絡)を判定します。

この検査工程だけで、通常の基板の数倍の時間が費やされます。

ステップ5:バーンイン試験と機能検査

最後に、実際に電気を流して負荷をかける「バーンイン試験」を行います。

AI基板を高温の環境に置き、数時間から数日間、過酷な演算をさせ続けます。

初期不良をこの段階で出し切ることで、データセンターに設置された後の故障を防ぎます。

この試験装置自体の確保も、現在の「実装待ち」を悪化させている要因の1つです。

4. 2026年最新の技術トレンドと将来の展望

2026年現在、AI基板の世界ではさらなる技術革新が進んでいます。

これらは今後の二極化をさらに加速させる可能性があります。

チップレット技術の普及

1つの巨大なチップを作るのではなく、小さな機能ごとのチップ(チップレット)を組み合わせて1つのパッケージにする技術が主流となっています。

これにより、製造の歩留まり(良品率)は向上しますが、基板側にはより複雑な配線構造が求められます。

中小工場にとっては、この「チップレット間の超微細接続」をサポートできるかどうかが、生き残りの鍵となっています。

光電融合技術(シリコンフォトニクス)の足音

電気信号の限界を超えるため、基板上の通信を「光」で行う技術が実用化され始めています。

基板の中に光ファイバーのような構造を組み込み、レーザーでデータを送受信します。

これが普及すると、これまでの「ハンダ付け」という概念自体が変わる可能性があります。

2026年後半からは、光学部品の自動実装に対応できる工場への需要が爆発的に高まると予想されています。

グリーン・マニュファクチャリングの義務化

AIの膨大な電力消費が社会問題となる中、基板製造時におけるCO2排出量の削減も強く求められるようになりました。リフロー炉の電力効率改善や、リサイクル可能な基板材料の使用が、大手企業からの受注条件となりつつあります。

環境対応への投資が遅れた中小工場は、技術力があってもサプライチェーンから除外されるリスクに直面しています。

5. よくある質問(FAQ)

AI基板の実装待ちや技術的な課題について、よく寄せられる質問をまとめました。

Q1. なぜ国内の中小工場でもAI基板に関係があるのですか?

A. AIサーバーそのものを作るのは大手EMSですが、その周辺機器(ストレージコントローラー、ネットワークスイッチ、冷却制御基板など)の需要が激増しているためです。

これらの周辺基板もAI対応のスペックが求められるようになり、中小工場の主要な仕事になりつつあります。

Q2. 実装待ちを解消する手段はないのでしょうか?

A. 短期的には「設計の共通化」による生産効率の向上が進められています。

しかし、根本的な解決には、次世代の全自動SMTラインへの設備投資と、専門知識を持つエンジニアの育成が不可欠であり、解消にはまだ時間がかかると見られています。

Q3. AI基板の製造コストはどのくらい高いのですか?

A. 材料費、加工費、検査費のすべてが桁違いです。

通常の産業用基板と比較して、製造原価だけで5倍から10倍、高度なものになるとそれ以上のコストがかかることも珍しくありません。

Q4. 小規模な工場が生き残るための戦略は?

A. すべての工程をAI対応にするのは困難ですが、特定の工程(例:高精度な検査だけ、あるいは特殊な放熱部品の取り付けだけ)に特化した「ニッチ・スペシャリスト」を目指す動きが活発です。

Q5. 2026年以降、このブームは落ち着きますか?

A. AIのモデルが巨大化し続ける限り、ハードウェアへの需要は右肩上がりで続くと予想されます。

ただし、技術が成熟するにつれて、製造難易度が下がる「コモディティ化」が一部で進み、受注競争が激化するフェーズに入るでしょう。

6. まとめ

2026年、AI基板の「実装待ち」という現象は、単なる一時的な供給不足ではなく、製造業における構造的な変革を象徴しています。

AIという巨大な知能を支えるのは、ミクロン単位の精度で組み上げられた物理的な基板です。

その製造現場では、最新の設備と高度な技術力を持つ工場への集中が進み、対応できない工場との間で「二極化」が決定的なものとなりました。

中小工場にとって、この荒波は脅威であると同時に、特定の技術領域で欠かせない存在になるための好機でもあります。

設計から実装、検査に至るまで、AI時代のスタンダードに適応できるかどうかが、これからの10年の命運を分けることになるでしょう。

最新の技術トレンドを常に注視し、設備投資と人材育成のバランスを最適化すること。

それが、2026年という激動の時代を勝ち抜く唯一の道と言えるかもしれません。