現代の製品開発において、スピードは最大の武器です。

特に試作フェーズでは、設計した基板が一日でも早く手元に届くことが、プロジェクトの成否を分けることも少なくありません。

しかし、多くの開発者が「特急対応」を依頼しようとして、準備不足から結局数日のタイムロスを招いてしまうケースが見受けられます。

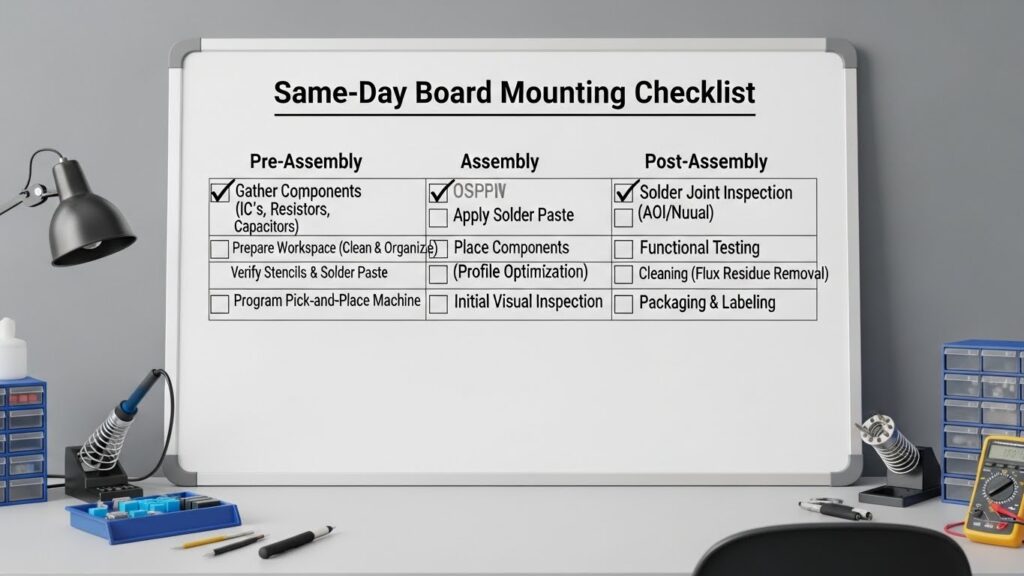

本記事では、基板実装を最短当日、あるいは翌営業日に完了させるために必要な「完璧な準備」について解説します。

この記事を読むことで、実装工場とのスムーズな連携方法、ミスのないデータ作成、そして特急案件を成功させるためのノウハウを網羅的に理解できるようになります。

1. 言葉の定義と背景:なぜ「事前準備」が重要なのか

基板実装(PCB Assembly)とは

基板実装とは、プリント配線板(PCB)の上に、抵抗、コンデンサ、IC(集積回路)などの電子部品を配置し、はんだ付けして電気的な回路を形成する工程を指します。

一般的にSMT(Surface Mount Technology:表面実装技術)と呼ばれる手法が主流です。

最短当日仕上げの難易度

通常、基板実装には「基板の製造」「部品の調達」「実装作業」の3つの工程があり、標準的な納期は1週間から2週間程度です。

これを「当日」で行うということは、工場側がラインを空けて待機し、材料が届いた瞬間に作業を開始することを意味します。

事前準備が成否を分ける理由

実装工場において、作業が止まる最大の原因は「情報の不備」と「部品の不足」です。

- データ形式が古くて読み込めない

- 部品表(BOM)に記載された型番が廃止されている

- 基板上のシルク印刷とデータの内容が一致しないこれらのトラブルが1つでも発生すると、工場側は作業を中断して顧客に確認を入れなければなりません。特急案件では、この1時間のタイムロスが当日出荷の可否を左右します。

2. 具体的な仕組み:当日仕上げを支える工場の裏側

当日仕上げを実現するためには、工場の製造ラインがどのように動いているかを理解しておく必要があります。

以下に、高速実装を可能にする仕組みを詳しく解説します。

クリームはんだ印刷の工程

実装の最初のステップは、基板に「メタルマスク」と呼ばれるステンレスの板を重ね、はんだのペースト(クリームはんだ)を印刷することです。

最短当日を実現するためには、このメタルマスクを事前に作成しておくか、レーザー加工機を自社保有している工場を選ぶ必要があります。

マスクの開口部設計(アパーチャ設計)が適切でないと、はんだブリッジ(隣り合うピンがくっつく不良)の原因になります。

チップマウンターの高速動作

チップマウンターは、1時間に数万点の部品を配置する超高速の産業用ロボットです。

当日仕上げの場合、工場のエンジニアはデータを受け取った瞬間に「データ(マウンターを動かすための座標データ)」を作成します。

事前に座標データ(XYデータ)が整理されていれば、このプログラミング時間を大幅に短縮できます。

リフロー炉の温度管理

部品を載せた基板は、リフロー炉と呼ばれるトンネル状の加熱装置を通ります。

基板の厚みや部品の大きさに応じて、適切な温度分布(リフロープロファイル)を設定する必要があります。

特殊な高耐熱部品や大型部品がある場合、このプロファイル設定に時間がかかるため、事前の仕様共有が不可欠です。

外観検査(AOI)とX線検査

実装後の検査もスピード化されています。AOI(Automated Optical Inspection)は、カメラで部品の欠落や傾きを自動判別します。

BGA(Ball Grid Array)のように端子が部品の下に隠れている場合は、X線検査装置を用いて内部の状態を確認します。これらの検査工程をスムーズに通るよう、基板設計段階で「検査しやすい配置」を心がけることが重要です。

3. 作業の具体的な流れ:ステップ1〜ステップ5

最短当日仕上げを成功させるための、具体的なアクションプランを5つのステップで解説します。

ステップ1:完璧な設計データの書き出し

設計が完了したら、以下のデータを一式揃えます。

形式は工場指定のものに合わせるのが基本ですが、一般的には以下のセットが必要です。

- ガーバーデータ(RS-274X形式推奨):配線層、シルク層、レジスト層、メタルマスク層、外形層。

- ドリルデータ:穴あけ位置の情報。

- マウントデータ(XYデータ):部品の中心座標、回転角、実装面(表・裏)が記載されたCSVまたはテキストファイル。

- 基板図面(PDF):仕上がり寸法や板厚、表面処理(金メッキ、プリフラックス等)の指示。

ステップ2:エラーのない部品表(BOM)の作成

BOMは実装工場の「レシピ」です。

ここが不正確だと、間違った部品が載ってしまいます。

以下の項目を必ず含めてください。

| 項目名 | 記載内容の例 |

| リファレンス番号 | C1, R10, U5 など(基板上のシルクと一致させる) |

| メーカー名 | 村田製作所, 京セラ, TI など |

| 正確な型番 | GRM155R71C104KA01D など(略称はNG) |

| パッケージサイズ | 0603, 1005, SOT-23 など |

| 数量 | 1枚あたりの使用個数 |

| 実装の有無 | 未実装(DNP:Do Not Populate)がある場合は明記 |

ステップ3:部品の「完全な」事前支給

当日仕上げの場合、部品調達を工場に任せるのはリスクが高すぎます。

自分で部品を揃えて工場に送る「支給」スタイルが最も確実です。

- 予備部品の同梱:チップ部品は機械が吸い込みミスをする可能性があるため、5%〜10%程度の予備(小サイズなら多めに)を必ず入れます。

- バラ品ではなくリール品・カットテープ品:手載せ実装を避けるため、できるだけ自動機で流せる形態(テープ品)で支給します。

- 静電対策と湿気管理:IC類は静電袋に入れ、MSD(湿気感受性デバイス)は乾燥剤とともに密閉します。

ステップ4:工場との予約とコンタクト

「データができてから電話する」のでは遅すぎます。

設計が完了する2〜3日前には、工場に「〇月〇日の朝一に材料を搬入し、当日中に仕上げてほしい」という予約(スロット確保)を入れます。

この際、基板の総点数、BGAの有無、片面か両面かといった情報を伝えておくことで、工場側もスタッフの配置を調整できます。

ステップ5:最終確認(プレ・チェック)

発送直前に、以下のセルフチェックを行います。

- XYデータの原点とガーバーデータの原点は一致しているか。

- 部品の極性マーク(1番ピンなど)がシルク印刷で判別できるか。

- BOMの型番と、実際に支給する部品のラベルは一致しているか。

- 基板の「捨て板(製造用の余白部分)」に認識マーク(フィデューシャルマーク)があるか。

4. 最新の技術トレンドや将来性

基板実装業界もデジタルトランスフォーメーション(DX)が進んでおり、さらに納期を短縮する技術が登場しています。

スマートファクトリーとAI検図

最新の工場では、送られたガーバーデータとBOMをAIが即座に解析し、設計上のミス(DFM:Design for Manufacturingエラー)を自動検出するシステムを導入しています。

これにより、従来人間が行っていた検図作業が数分に短縮されます。

3Dプリンティング基板の可能性

現在はまだ試作段階が多いですが、導電性インクを用いた基板の3Dプリント技術が進化しています。

これが実用化されれば、メタルマスク作成やエッチングの工程を飛ばし、設計から数時間で回路を完成させることが可能になります。

オンライン見積もりと自動連携

ウェブサイト上でデータをアップロードするだけで、即座に見積もりと納期回答が出るサービスが増えています。

中には、部品在庫データベースと直結し、欠品している部品を自動で代替品に置き換える提案をするものもあり、事前準備の負荷を大きく軽減しています。

5. よくある質問(FAQ)

Q1. 部品が1点だけ足りないのですが、当日仕上げは可能ですか?

A1. 可能です。

ただし、その部品だけ後から手作業ではんだ付け(後付け)することになり、追加費用が発生したり、品質のばらつきの原因になったりします。

可能であれば、全ての部品を揃えてから搬入することをお勧めします。

Q2. 費用は通常納期と比べてどのくらい高くなりますか?

A2. 工場によって異なりますが、当日仕上げ(特急料金)は通常料金の1.5倍から3倍程度が相場です。

これは、特定のラインを他のお客様のために空けておく「予約費用」や、スタッフの残業対応費が含まれるためです。

Q3. 基板のサイズに制限はありますか?

A3. はい、あります。

工場の設備によりますが、一般的には50mm × 50mm以下は「捨て板」を付けないと流せません。

また、最大サイズも400mm × 500mm程度が限界であることが多いため、極端に大きい・小さい場合は事前に確認が必要です。

Q4. 手書きの回路図からでも当日実装してもらえますか?

A4. 結論から言うと、ほぼ不可能です。当日仕上げは「データが完璧であること」が前提です。

回路図からの設計(パターン設計)を含めると、どんなに急いでも数日は必要になります。

まとめ

基板実装を最短当日で仕上げるためには、単に「急いでほしい」と依頼するだけでは不十分です。

- 正確なガーバー、BOM、XYデータの完備。

- 予備を含めた部品の完璧な管理と支給。

- 工場のラインを確保するための事前予約。

これら3つの要素が揃って初めて、超短納期の実装が実現します。

特にBOMの型番ミスやXYデータの原点ズレは、現場での混乱を招く最大の要因です。チェックリストを作成し、ダブルチェックを徹底することが、結果として「最短ルート」への近道となります。

次回の試作時には、本記事の内容を参考に、工場側が迷わず作業を開始できる「完璧な準備」を整えてみてください。